FDT/DTM技术:工业自动化世界的指挥棒

在工业自动化领域,如何高效、可靠地实现现场设备与控制系统之间的数据交换,一直是工程师和技术人员面临的挑战。FDT/DTM技术的出现,为我们提供了一个标准化的、开放的解决方案,它像一座桥梁,连接了设备的多样性与控制系统的统一管理。

FDT/DTM技术概述

FDT/DTM技术起源于1998年,由德国电气电子行业协会(ZVEI)开始研究。经过多年的发展,FDT/DTM技术已经成为工业自动化领域的重要标准之一。FDT/DTM技术出现后,一些自动化供应商创建了FDT联合利益集团(FDT Joint Interest Group)来促进FDT在过程自动化中的应用。同时,FDT在许多不同的工厂中得到运用。

近年来利益集团转变为一个非赢利性的协会,称作FDT集团非赢利工业协会(FDT Group AISBL)。这使其他公司加入该集团的过程变得更简单。从那时起,致力于工厂自动化的公司也成为其成员(例如Bosch-Rexroth、Omron、Phoenix Contact、Rockwell和Schneider Electric)。现在该协会拥有超过70个成员,2008年成员新增比例超过了30%。

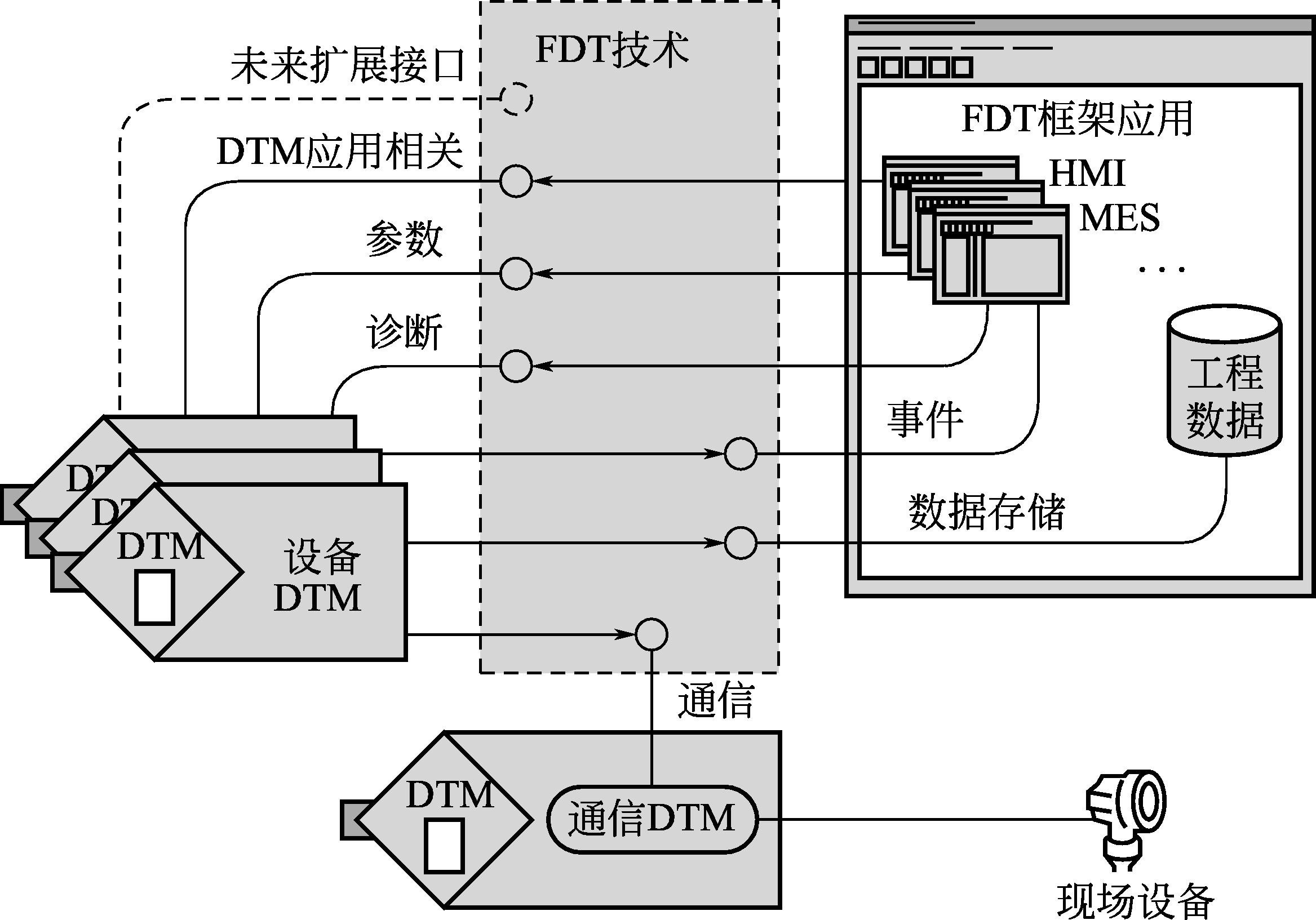

FDT(Field Device Tool)是一种标准化的接口规范,它使得现场设备能够与控制系统、工程工具和资产管理工具之间进行无缝的数据交换。不同于传统的现场总线协议,FDT是一个独立的、开放的、易于使用的规范,它可以与任何通信协议协同工作。

DTM(Device Type Manager)是设备制造商开发的软件组件,它包含了设备相关的应用软件,为设备管理提供了统一的环境。DTM通常需要FDT框架应用来运行,两者共同构成了FDT/DTM技术的核心。

核心组件与功能

FDT/DTM技术的核心在于DTM,它封装了设备的特定数据、功能和业务规则。DTM有多种类型,如设备DTM、解释器DTM、通用DTM、通信DTM和网关DTM,它们为不同制造商、设备类型、系统和IT/OT协议之间的信息交换提供了标准化的通信方式。

在工业自动化领域,设备的互操作性对于实现高效生产至关重要。FDT技术通过DTM提供可互操作性,使用户能够通过DTM设置设备参数、通过图形化界面操作设备,并从任意地点获取高级的诊断信息。这种技术大大提高了设备的可配置性和易用性,降低了操作难度和成本。

FDT技术能够支持工厂生命周期的所有阶段,包括工程施工、安装、调试、生产和维护。在工程施工阶段,FDT技术可以帮助工程师快速配置设备参数和通信设置;在安装和调试阶段,FDT技术能够提供实时的设备状态监控和故障诊断;在生产阶段,FDT技术可以实现设备的远程监控和控制;在维护阶段,FDT技术则能够提供详细的设备历史数据和诊断信息,帮助维护人员快速定位和解决问题。

DTM为纵向和横向数据流提供了一个集中的远程采样点,这使得现场维修的次数大大减少,从而降低了启动和调试费用。此外,FDT技术还允许用户在任何地点对设备进行远程访问和配置,进一步降低了维修和调试成本。

FDT技术允许用户自由选择最适合生产的仪器仪表和维护工具,不受通信协议和平台兼容性上的约束。这使得用户能够根据自己的需求和预算选择最合适的设备和工具,从而实现更高的生产效率和更低的成本。

在远程I/O系统中的应用

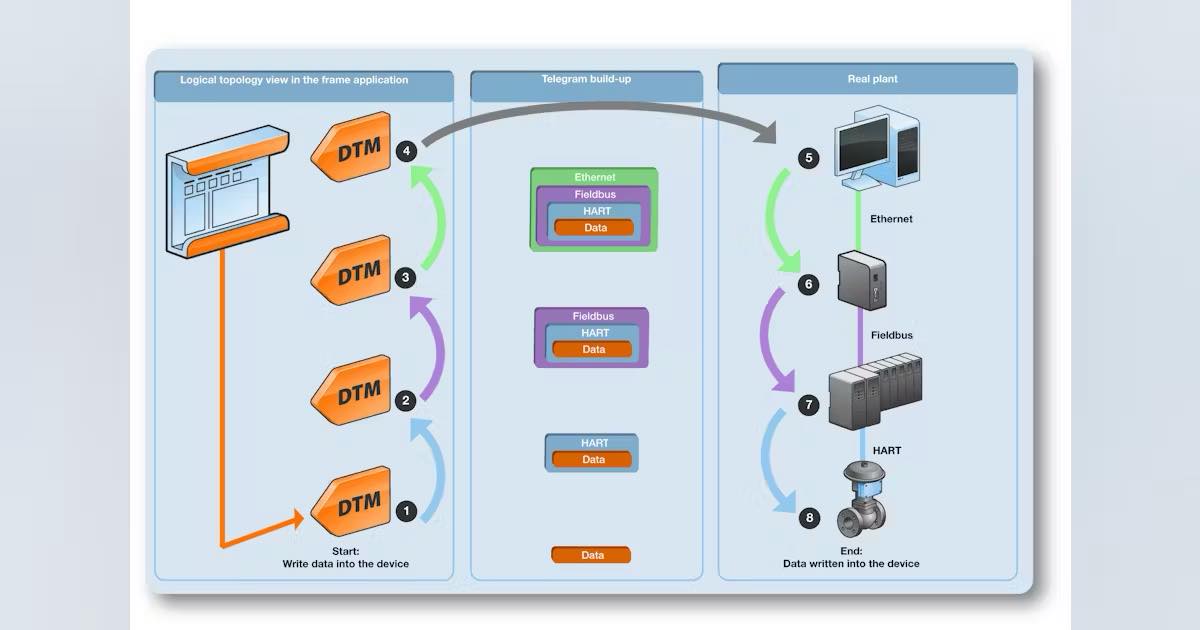

在FDT/DTM技术中,DTM文件有三种基本类型:设备DTM、网关DTM和通信DTM。这些DTM文件类型分别具有不同的功能和应用场景。设备DTM以与硬件驱动程序类似的方式工作,并在FDT框架应用中运行;网关DTM用作设备驱动程序,但也为工业通信网关提供协议转换和媒体转换;通信DTM则为通过嵌套通信网络(任何协议)连接的设备提供通信信道。

在远程I/O系统中,FDT/DTM技术通过通信DTM、网关DTM和设备DTM的协同工作,实现了对智能设备和非智能设备的全面支持。无论是通过HART协议的智能设备,还是传统的DI和DO离散设备,FDT/DTM技术都能提供高效的诊断和管理功能。

FDT/DTM技术以其开放性、易用性和高效性赢得了工业自动化领域的广泛认可。它通过提供标准化的接口规范和设备类型管理器(DTM),实现了现场设备与控制系统之间的高效数据交换和互操作性。在未来,随着工业4.0和智能制造的不断发展,FDT/DTM技术将继续发挥重要作用

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码