火箭发动机试验贮箱变箱压控制系统设计

编者按:可重复使用液氧液甲烷火箭发动机在研制试验阶段,为了研究发动机在不同混合比、不同推力状态下的工作性能,需要在点火试验过程中实现推进剂贮箱的变增压,调节发动机入口的推进剂压力和流量,改变混合比从而控制发动机的推力。采用国产台达可编程逻辑控制器,设计贮箱变箱压控制系统,采用WPLSoft开发软件编写PLC控制程序,根据压力变送器获取箱压反馈值Px与箱压设定值Pset比较,通过误差带控制算法控制主增电磁阀和补增电磁阀开启关闭,维持贮箱压力稳定在设定值。

摘 要:可重复使用液氧液甲烷火箭发动机在研制试验阶段,为了研究发动机在不同混合比、不同推力状态下的工作性能,需要在点火试验过程中实现推进剂贮箱的变增压,调节发动机入口的推进剂压力和流量,改变混合比从而控制发动机的推力。采用国产台达可编程逻辑控制器,设计贮箱变箱压控制系统,采用WPLSoft开发软件编写PLC控制程序,根据压力变送器获取箱压反馈值Px与箱压设定值Pset比较,通过误差带控制算法控制主增电磁阀和补增电磁阀开启关闭,维持贮箱压力稳定在设定值。通过触摸屏输入多个箱压设定值,不同试验阶段箱压设定值亦不同,贮箱压力跳转并稳定在新设定的箱压值,实现贮箱的变箱压控制。

关键词:液氧甲烷;火箭发动机;变箱压控制;试车台;台达PLC

近年来,伴随着商业航天的快速发展,人们对火箭发射的低成本、大载荷、高效益越来越重视,国内外各大航天公司把目光聚焦在可回收、重复使用运载火箭上[1-2]。美国SpaceX 公司现役“猎鹰9”火箭,采用可重复使用设计,实现了一子级可回收利用,截至2022年5 月,已经成功进行了118 次火箭回收着陆[3]。“超重-星舰”运输系统是由SpaceX 公司推出的下一代完全重复使用运载器。猛禽发动机采用液氧甲烷作为推进剂,是第一款全流量补燃循环发动机,设计推力达200 t,可重复使用1 000 次[4,5]。俄罗斯联邦航天局研制的“阿穆尔”火箭,又称“联盟7”火箭,是一种可重复使用的双子级中型运载火箭,替代“联盟2”系列。该型火箭一子级安装五台RD-0169 液氧甲烷发动机,可重复飞行100 次。其中,单台RD-0169 发动机最大推力达95 t,可重复点火300 次,性能优越[6]。在欧洲航天局(ESA)的未来运载火箭计划中,阿里安公司研制可重复使用的运载火箭验证试验Themis,将使用“普罗米修斯” (Prometheus) 火箭发动机。“普罗米修斯”火箭发动机由阿丽亚娜集团(ArianeGroup)为欧空局研发,采用液氧甲烷为燃料,具备可变推力、多次点火、灵活可靠、效率高等特点,适用于运载火箭的主级和上面级,可以实现重复使用,被视为欧洲未来开展太空竞争的关键[7]。我国在可重复使用运载火箭领域也取得一系列成果,变推力液氧甲烷发动机研究捷报频频。由北京11所研制的80 t 级液氧甲烷发动机,具备3~4 次点火启动能力,目前已进入全系统试车阶段[8]。民用航天公司蓝箭航天、星级荣耀、九州云箭研发的80 t 级液氧甲烷发动机均取得重大成果,实现了深度变推力,为未来中小型运载火箭重复使用奠定了基础。

为了实现运载火箭的回收再利用,研究一款高性能、可变推力、重复使用的火箭发动机就显得非常重要。液氧甲烷比冲介于液氢液氧和液氧煤油之间,具有较高的性价比。同时,液甲烷燃烧后没有积碳和结焦现象,使得维修保养极为方便。发动机回收后经过简单的处理后即可再次使用,因此液氧甲烷发动机在可重复使用火箭应用中具有很强的竞争力,是未来航天动力发展的重要方向[9]。

在变推力液氧甲烷发动机研制试验阶段,需要解决液体推进剂变流量调节技术问题。当气蚀管选定时,通过调节贮箱压力进而改变气蚀管入口压力,可达到调节液体推进剂流量的目的。因此设计贮箱变箱压控制系统,对于变推力发动机地面试验非常有必要。

1 系统原理与组成

以发动机试车台液甲烷贮箱增压系统为基础,设计贮箱变箱压控制系统。该系统由贮箱及工艺管路系统、可编程逻辑控制器、工控机、触摸屏、压力变送器、供电电源及传输电缆等组成。

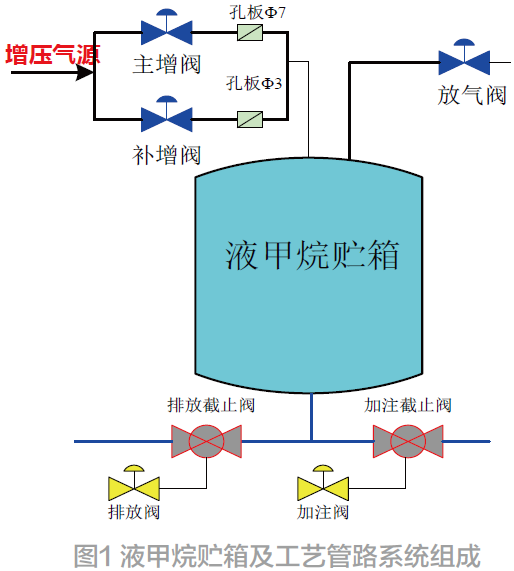

1.1 贮箱及工艺管路系统

101 所三工位试验台液甲烷贮箱及工艺管路系统包括液甲烷贮箱、增压气源、电磁阀、增压孔板、气动截止阀、压力管道及连接件等,如图1 所示。液甲烷贮箱容积为1.5 m3,耐压21 MPa。增压气源介质为常温氮气,从高压气瓶场经减压器减压至15 MPa,流经增压电磁阀和增压孔板给贮箱进行增压。贮箱上方安装三路电磁阀,分别为主增电磁阀、补增电磁阀和放气电磁阀,简称为主增阀、补增阀和放气阀。其中主增阀和补增阀连接增压气源,放气阀连通大气。3 个电磁阀均采用宁波星箭公司生产的G2/5 DCF25 型电磁阀,供电电压DC 24 V,电流约0.7 A,通径为DN 25 mm,耐压达23 MPa,是一款可靠性很高的二位五通先导式电磁阀。为了控制增压气流量,在增压电磁阀阀之后分别安装两个孔板,通径分别选取7 mm 和3 mm。贮箱底部经管道连接安装两个截止阀,分别为加注截止阀和排放截止阀。两个截止阀均通过7 MPa 操纵气控制阀门打开与关闭。操纵气由两个电磁阀控制通断,即加注阀和排放阀,选用宁波星箭G2/5 DCF6 型电磁阀,DN6 mm,耐压23 MPa。

1.2 可编程逻辑控制器

可编程逻辑控制器用来编写变箱压PLC 控制主程序,执行控制算法,采集箱压变送器输出模拟量并转换成箱压反馈值,根据变箱压控制算法进行逻辑运算并输出,从而控制电磁阀开关。选用国产台达可编程逻辑控制器DVP30EX2,如图2 所示,该型号PLC 采用32 位高速处理器,基本指令最快执行速度为0.35 μs。程序最大容量1.6 万step,针对大程序容量,提供高效率处理能力,1 000 step 程序可在1 ms 内处理完成。如图2 所示,该型可编程逻辑控制器内置一组RS232、两组RS485 通讯端口,兼容MODBUS ASCII/RTU 通讯协议,且均支持Master 功能。具备16 路数字量输入通道,10 路数字量输出通道,3 路模拟量输入通道,满足系统设计需求。

图2 台达可编程逻辑控制器DVP30EX2

1.3 工控机

选用西门子工控机IPC547C, 用来记录箱压数据、编写HMI 组态程序和PLC 控制程序并完成下载。IPC547C 配备有具有强大功能的节能型Intel Core™2 Quad / Duo 64 位处理器,内存容量达8 GB,串行ATA硬盘容量达500 GB。它的7 个扩展槽采用了PCI/PCIExpress技术,可插入功能强大的扩展板卡。IPC547C在热插拔可拆卸机架中,最多可采用3 个RAID5 海量存储单元,它们具有优化的内存空间,可保证数据安全性和高性能;利用前端的温度和风扇LED,可进行全面的诊断和监视;具备冗余电源,极大地提高了可靠性;具备两个有绑定功能的千兆以太网接口,因此可获得高数据传输速率和冗余度;全金属外壳,具有高电磁兼容性;由于采用了风扇控制的加压冷却,增强了防尘保护,降低了噪音;具有9 个USB2.0 接口,其中两个前置的接口和一个内置接口具有机械连锁。

1.4 压力变送器

压力变送器安装在贮箱上方,用来监测贮箱压力。根据箱压的变化规律,变送器实时输出4~20 mA 电流信号。电流信号经传输电缆传送给PLC 模拟量输入端,在PLC 程序中通过公式计算转换成贮箱压力反馈值(真实值)Px。本系统选用中航电测仪器股份有限公司的FYB-1 型号压力变送器,量程0~20 MPa,精度0.25%。该型号压力变送器采用直流稳压电源供电,供电电压18~30 V。

1.5 触摸屏

触摸屏用来组态上位机操作界面,可实现贮箱箱压设定值输入与修改、显示贮箱真实箱压值、自动增压程序启停开关、阀门开关按钮及开关状态显示等功能。选用深圳昆仑通态嵌入式一体化触摸屏,型号TPC1071Gt。该型号触摸屏采用多核架构,搭载Cortex4核处理器,内存256 M,主频1 G,分核运行速度更快,分辨率为1 024×600。触摸屏采用直流24 V 电源供电,具备1 个以太网接口,1 个COM 端口(RS485),1 个USB 端口(RS232),电磁兼容性为工业3 级。

1.6 供电电源

为了防止控制系统运行过程中突然断电,影响试验进行,本系统采用UPS 交流净化电源给工控机、显示器、直流稳压稳流电源及PLC 等设备供电提供220 V 交流电。UPS 使用美国APC 公司的交流净化电源UPS-5000,设备运行可靠,输出稳定,电池容量大,一旦市电切断,UPS机箱自带的电池可以持续工作20 min 以上。直流电源使用北京大华无线电仪器公司的DH1766-2 直流稳压稳流电源,提供24 V 直流电。

2 系统程序设计

2.1 PLC控制程序

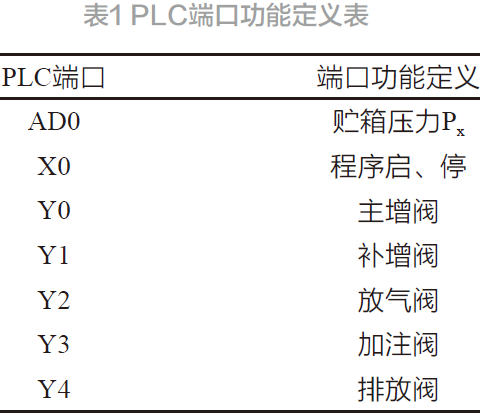

采用台达DVP30EX2 PLC 作为贮箱变箱压控制系统的控制中心,利用WPLSoft 开发软件设计编写PLC控制程序。PLC 输入输出端口功能定义如表1 所示。

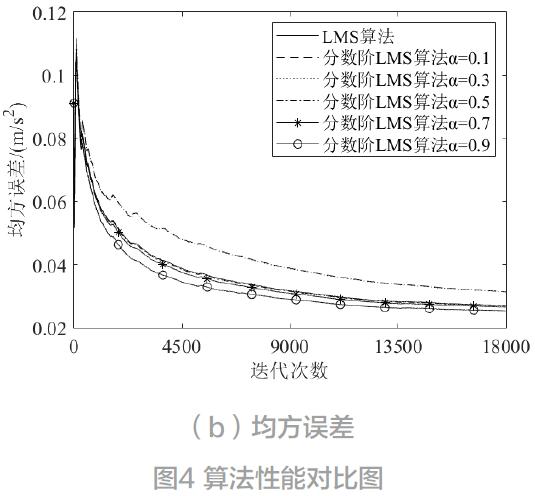

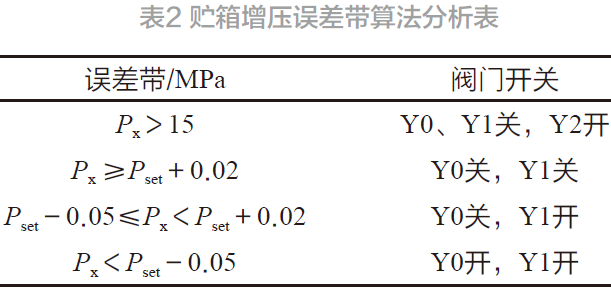

PLC 通过AD0 模拟量端口采集箱压变送器输出的标准电流信号,通过公式转换成过程量,即箱压反馈值Px,并与箱压设定值Pset 进行比较,按照表2 的贮箱增压误差带算法控制增压电磁阀和放气电磁阀的开关。当箱压满足Px<Pset- 0.05 时,主增阀和补增阀同时打开,贮箱快速增压;当箱压满足Pset-0.05 ≤ Px< Pset+0.02 时,主增阀关闭,补增阀打开,贮箱继续平稳增压;当箱压反馈值Px 比设定值高0.02 MPa,即Px ≥ Pset+0.02 时,主增阀和补增阀同时关闭,贮箱保持稳压状态;当箱压反馈值大于15 MPa,打开放气阀,保护箱压。通过该误差带算法,可以实现箱压稳定在设定值。

为了实现不同阶段贮箱压力Px 稳定在不同的设定值,即贮箱变增压,程序中须定义多个Pset,本系统设计可实现3 个阶段稳压控制,因此箱压设定值可记为Pseti(i = 1,2,3),每个设定值对应的变箱压时刻定义为ti(i = 1,2,3),程序停止时刻定义为Te。当X0 接通时程序启动,此时定义为零时刻,PLC 按照时间顺序依次扫描执行程序,当t = t1 时,贮箱稳压在Pset1;当t = t2 时,贮箱稳压在Pset2;当t = t3 时,贮箱稳压在Pset3;当t = Te 时,贮箱增压程序结束。PLC 控制程序流程如图3 所示。

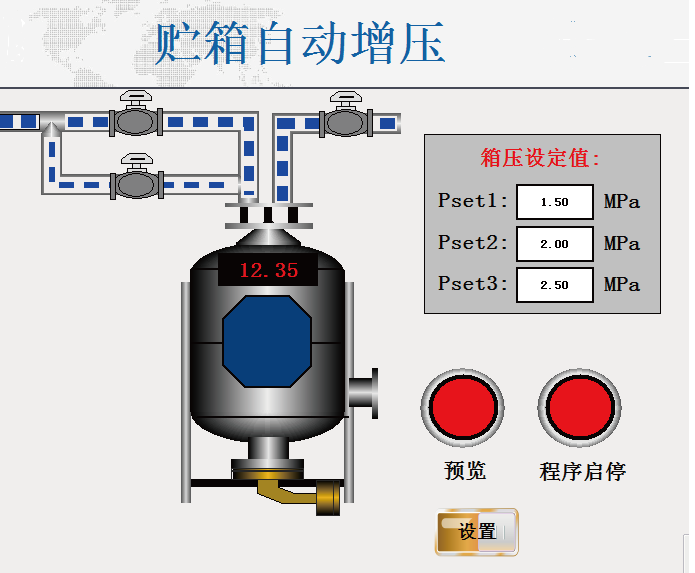

2.2 触摸屏组态程序

在进行发动机变推力试验研究时,通常会设定不同的试验工况,不同工况对箱压提出不同的要求,并且根据试验结果可能随时调整变箱压程序的箱压设定值。为了提高试验效率,避免修改PLC 程序出错,在PLC 控制程序编程时,箱压设定值参数不赋值,而是通过触摸屏文本输入,给贮箱箱压设定值参数进行赋值。通过触摸屏可以随时修改参数并即时刷新CPU,不需要修改PLC 程序再次下载。

昆仑通态TPC1071Gt 触摸屏,自带台达PLC 通信驱动,可以通过RS485 协议跟台达PLC 进行快速连接通信。设计触摸屏操作界面如图4 所示。

3 试验验证与分析

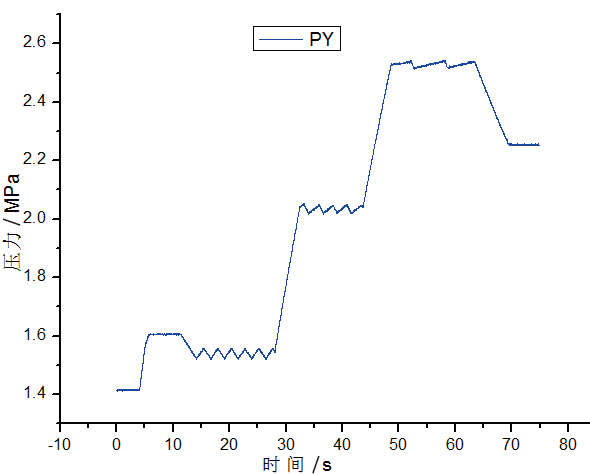

为了验证本文设计的液甲烷贮箱变箱压控制系统是否可行,在101 所工位发动机试车台进行试验验证。在PLC 程序中设定3 次变箱压时刻(t1,t2,t3)分别为4 s,30 s,44 s,程序结束时刻Te 为6 s,程序下载到控制器CPU 中。三个阶段的箱压设定值通过触摸屏输入,分别设定为1.5、2 和2.5 MPa。

图4 触摸屏组态操作界面图

图4 系统调试结果

将增压氮气压力调到16 MPa,电源设备供电,检查程序下载是否正常,试验准备工作完毕,按下程序启停按钮程序执行并记录数据。程序执行到10 s 左右,手动打开排放阀,控制排放截止阀打开,贮箱内的增压气从排放截止阀泄出,模拟液甲烷流出引起的贮箱压力波动。根据试验数据分析可知,程序执行4 s 后贮箱压力上升,如图4 所示。箱压达到1.6 MPa 后,主增阀和补增阀根据误差带算法开关,使箱压逐渐稳定在1.5 MPa,此时增压带波动频率较高。30 s 时贮箱开始持续增压,直至2 MPa 并稳定箱压,增压带波动频率降低。44 s 时贮箱继续增压,至2.5 MPa 并稳定箱压,增压带波动频率进一步降低。

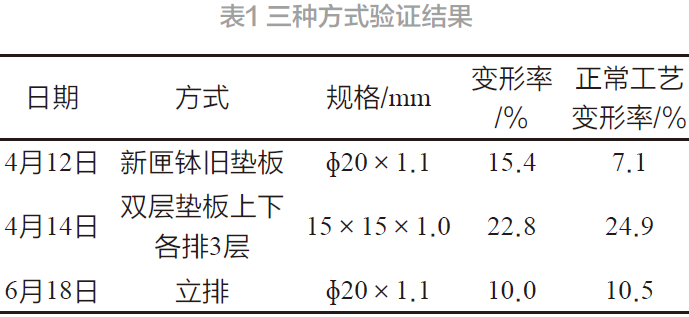

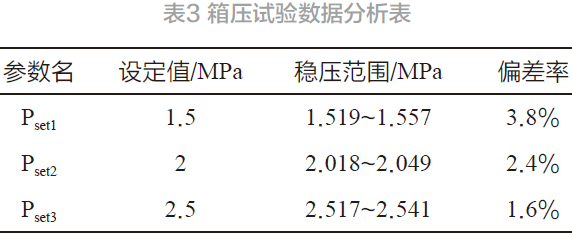

如表3 所示,贮箱增压第1 阶段设定值为1.5 MPa,实际波动范围为(1.519~1.557)MPa,最大偏差率为3.8%;第2 阶段设定值为2 MPa,实际波动范围为(2.018~2.049)MPa,最大偏差率为2.4%;第3 阶段设定值为2.5 MPa,实际波动范围为(2.517~2.541)MPa,最大偏差率为1.6%。分析可知,随着箱压设定值的升高,偏差率计算的基数逐渐变大,因此偏差率逐渐减小。

4 结束语

针对某号液体火箭发动机地面试验提出的液甲烷贮箱变箱压增压技术要求,设计了液甲烷贮箱变箱压控制系统,采用国产台达可编程逻辑控制器作为控制中心,采用WPLSoft 开发软件编写PLC 控制程序,根据压力变送器输出获取箱压反馈值Px,并与箱压设定值Pset 比较,通过设定的误差带算法控制主增电磁阀和补增电磁阀开启关闭,维持贮箱压力稳定在箱压设定值。通过触摸屏设定变箱压参数,PLC 程序按照顺序执行程序变更箱压设定值,使贮箱压力在不同阶段稳定在不同的设定值,实现了贮箱的变箱压控制。

参考文献:

[1] 李志洪,彭小波,谢红军,等.可重复使用商业运载火箭的发展与展望[J].中国航天,2022(7):27-33.

[2] 冯韶伟,马忠辉,吴义田,等.国外运载火箭可重复使用关键技术综述[J].导弹与航天运载技术, 2014(5):5.

[3] 谭云雷,张轩宇,徐恒,等.美国猎鹰火箭发展概述与应用探讨[J].现代工业经济和信息化, 2021, 11(10):5.

[4] 齐环环,韩虹. SpaceX”超重-星舰” 运输系统研制进展[J].国际太空, 2022(6).

[5] 龙雪丹.超重-星舰运输系统及其未来影响简析[J].飞航导弹,2021(8).

[6] 杨青格,林倩,吴小宁.俄罗斯可重复使用火箭最新发展[J].中国航天, 2022(6):5.

[7] 席欢编译.欧空局继续推进低成本可重复使用的火箭发动机[J].全球定位系统,2020,45(3):1

[8] 余建斌.国内首台可重复使用的80吨液氧甲烷火箭发动机试车成功[J].科技传播, 2019, 11(10):1.

[9] 张晓东,刘昶,朱亮聪,等.垂直起降重复使用液氧甲烷运载火箭发展路线探讨[J].空天技术, 2022(3).

(本文来源于必威娱乐平台 杂志2023年4月期)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码