LED电视高效电源恒流系统设计

编者按:本文介绍了一种LED电视四通道高效电源架构设计,与传统升压(Boost)或降压(BUCK)拓扑架构的背光恒流系统相比,具有背光电路转换效率高,成本低的特点,适合于匹配大功率直下式LED电视的背光模组,对大功率直下式电视电源及恒流系统的开发及推广应用具有重要的借鉴和参考意义。

引言

近年来,随着LED TV行业竞争的日趋激烈,LED电视普遍采用传统的侧光式背光模组,因灯数多,模组和恒流控制系统成本高而较少使用,相反,直下式背光模组因灯数较少和恒流控制系统成本低的特点,已广泛应用于大中小各个尺寸的整机产品上。与直下式模组匹配的恒流控制系统采用传统升压(Boost)或降压(BUCK)拓扑架构,在各个尺寸直下式背光模组的产品中得到广泛应用,但两者拓扑架构的背光转换效率较低,电路复杂,且成本较高。同时,随着国家倡导的绿色环保、节能减排观念的不断深入,降低整机能耗也成为电视发展的必然趋势。基于此,在研究如何提高LED电视背光效率的基础上,提出一种四通道高效电源架构,提高了大尺寸电视背光转换效率,降低整机功耗和恒流电路成本,同时,在LED电视行业内积极响应国家提出的“建设资源节约型和环境友好型”社会,具有极大的社会意义。

1 传统的恒流驱动方式

在LED电视及显示行业内,LED模组背光灯条普遍采用升压(Boost)或降压(BUCK)拓扑架构的恒流驱动方式。由于LED灯工作在恒流状态,LED灯电流大小恒定时,其电压可能存在一定的偏差,故在传统的LED背光驱动中,LED背光的驱动均采用恒流驱动源,电源系统均通过AC/DC转换为DC输出,然后再经过恒流驱动模块的降压或者升压电路系统实现LED灯条的恒流输出。其中,一种恒流架构为目前中小尺寸普遍使用的电源架构,背光模组部分供电使用Boost升压电路,电路损耗较大,效率低,电路较为复杂;另一种背光模组部分供电使用BUCK降压电路,电路损耗相对Boost升压损耗较小,效率较高,但因BUCK电路输出电压较高,一般设计高于模组灯条10~20 V的电压,同时因BUCK电路的特性导致开短路实验存在烧坏灯条的风险,一般较少使用。不论是升压(Boost)还是降压(BUCK)恒流架构,由于从交流输入到LED灯条需要经过两级的能量变换处理,所以目前的背光驱动方案存在以下几个缺点。

1.1 电路转换效率较低

输入电压先经过AC/DC处理,再经DC/DC处理来驱动背光灯条,两次电路变换导致电源转换效率较低。

1.2 恒流系统成本较高

恒流驱动的DC/DC需要相应的功率器件来实现电路转换,增加了恒流部分的系统成本。

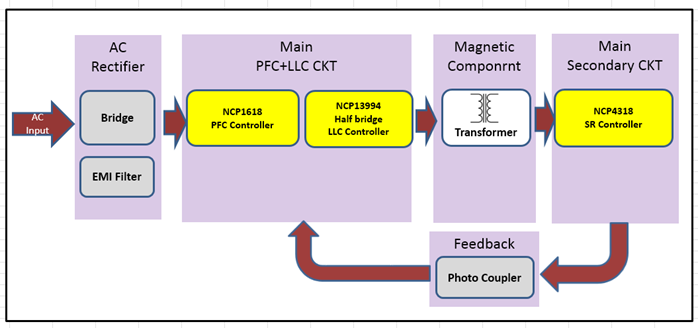

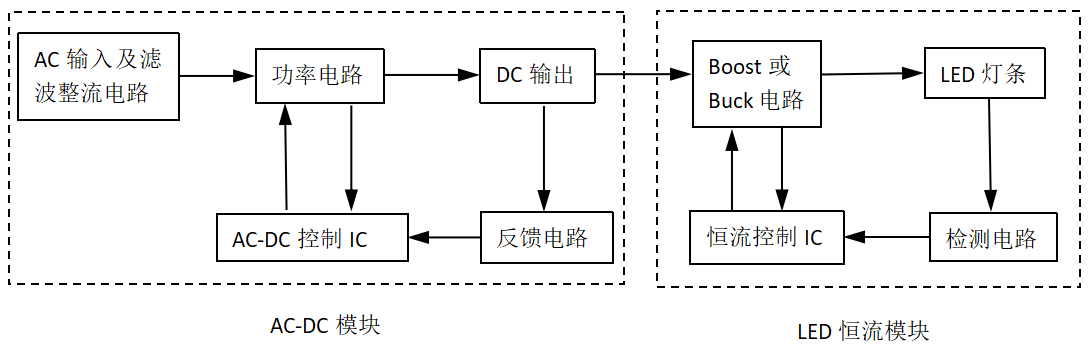

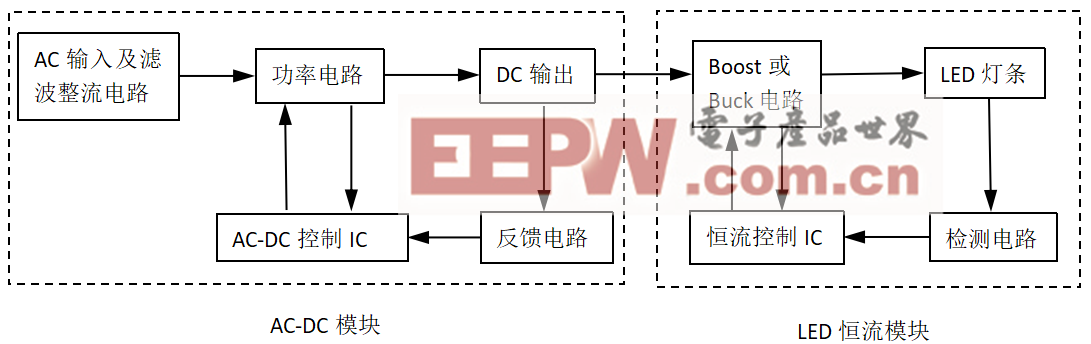

图1 传统电源及恒流模块框图

基于以上两种LED电视电源架构,为了进一步提高电源及恒流的转换效率,降低整机功耗,简化电源架构,同时降低电源成本,提出一种四通道高效新架构LED电视恒流系统。

2 四通道高效恒流驱动技术

目前LED电视行业中普遍采用升压(Boost)或降压(BUCK)为模组灯条供电,匹配直下式背光模组,为了提高整机能效,降低大尺寸电源及恒流系统成本,同时针对目前恒流只能匹配2CH灯条的限制,采用一种4CH高效恒流驱动系统架构,极大的提高了电源及恒流系统转换效率,解决了大尺寸直下式模组灯条电压高、大电流匹配问题,有效降低了恒流系统的热损耗,同时,极大地降低了大尺寸直下式电源及恒流系统的成本。

2.1 高效四通道电源及恒流系统原理

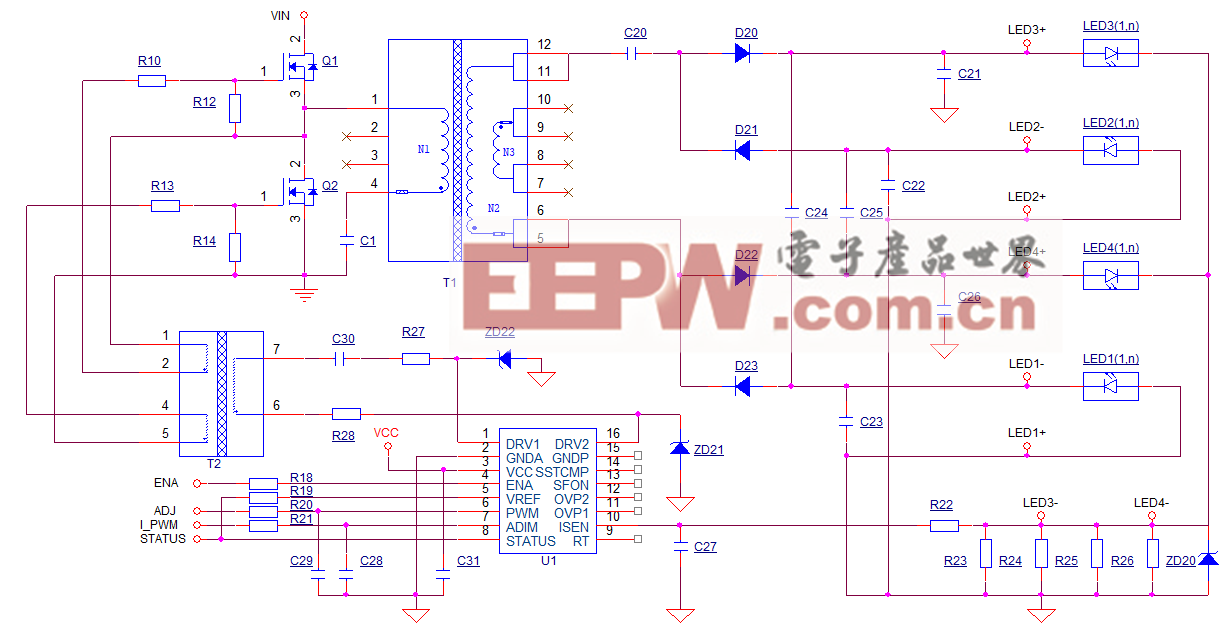

由于LED电视的背光功率占整机功率的主要部分,因此研究如何提高恒流驱动部分的转换效率就显得尤为重要,图2为4CH高效恒流系统原理图。

图2 四通道高效恒流系统原理图

电路原理说明如下。

开机后,电源输出一路经LLC电路、变压器和整流滤波电路后,输出+12 V和Vamp电压分别给主板(MB)和功放供电,同时经反馈电路反馈给初级LLC电路,确保输出+12 V电压的稳定。另一方面,输出+12 V给恒流控制器VCC供电,保证恒流控制器的正常供电需求。

进一步地,如图2所示,+12 V给恒流控制器U1的VCC供电,同时主板依次发出PWM调光信号(ADJ)和使能信号(ENA)后,恒流控制器U1开始正常工作,输出驱动信号DRV1和DRV2,经驱动变压器T2后,分别依次打开上管Q1和下管Q2,经变压器T1输出绕组输出设定电压。

在变压器输出的正半周,输出波形经电容C20耦合至整流二极管D20,再经滤波电容C21和C24,送至灯条LED3(1,n)的阳极,其中,LED3(1,n)表示灯条3,灯数从1到n。灯条LED3(1,n)的阴极接至电流采样电阻R23/R24/R25/R26,通过电阻R22和C27送至恒流IC的检测脚,从而设置在调光PWM占空比为100%时的灯条电流。同时,LED3(1,n)通过采样电阻R23/R24/R25/R26的地连接至LED1(1,n)的阳极,给LED1(1,n)供电,经C23滤波后,送至整流二极管D23,经整流二极管后回到变压器T1的绕组,至此变压器T1正半周工作结束。

同样地,在变压器输出的负半周,输出波形经整流二极管D22,再经滤波电容C25和C26,送至灯条LED4(1,n)的阳极,灯条LED4(1,n)的阴极接至电流采样电阻R23/R24/R25/R26,通过电阻R22和C26送至恒流IC的检测脚,从而设置在调光PWM占空比为100%时的灯条电流。同时,LED4(1,n)通过采样电阻R23/R24/R25/R26的地连接至LED2(1,n)的阳极,给LED2(1,n)供电,经C22滤波后,送至整流二极管D21,经整流二极管后回到变压器T1的绕组,至此变压器T1负半周工作结束。此后,正负半周交替工作,实现给4个LED灯条供电,从而点亮模组背光灯条。

该恒流系统架构突破了现有恒流方案只能匹配2CH灯条的限制,采用灯条“组合”搭配,利用“共地”思路,将模组内部4个分别独立的灯条,通过LED3(1,n)和LED1(1,n)经地线串联,LED4(1,n)和LED2(1,n)经地线串联的方式,组成整个系统恒流灯条连接方式,这样既降低了模组灯条内部的电压,同时又通过恒流控制器(U1)的ISEN检测脚起到灯条电流恒流的目的。

2.2 实验结果

根据实际设计的一款65英寸LED电源及恒流系统,分别针对高效四通道恒流系统和传统升压恒流系统的电源效率进行测试,其中,Pin1为四通道高效方案电源输入功率,Pin2为传统Boost升压方案电源输入功率,具体数据对比如下。

1)测试条件

输入:220 VAC 50Hz,326.2 W(Pin1),351.3 W(Pin2)

输出:①LED灯条电压157 V(CH1)、157 V(CH2)、125 V(CH3)、125 V(CH4)

②LED灯条电流400 mA

③+12.3 V / 4 A,+19.2 V / 1 A

2)实验结果

① 四通道高效方案电源效率计算结果如下。

η1(电源及恒流效率)=![]() ×100%=

×100%= ×100%=90.13%

×100%=90.13%

② 若电源及恒流系统采用传统升压Boost恒流架构,计算结果如下:

η2(电源及恒流效率)= ![]() ×100%=

×100%= ![]() ×100%=83.7%。

×100%=83.7%。

两者电源效率对比如表1所示。

表1 两者电源效率的对比

序号 | 测试项 | 传统Boost方案 | 四通道高效方案 |

1 | 输入功率/W | 351.3 | 326.2 |

2 | 电源效率/% | 83.7 | 90.13 |

电源效率Δη/% | 6.43 | ||

从表1中可以看出,采用高效4CH LED电源方案相比普通电源转换效率提高约6.43%,如果匹配更大功率背光模组,电源效率提升更高,整机节能效果更佳。

3 结语

本文详细介绍了四通道高效电源架构设计原理,并结合具体设计案例和应用,比较了高效四通道架构电源与传统拓扑架构的背光恒流系统的效率,测试结果显示,电源效率提升约6.43%。同时,若应用整机尺寸越大,背光功率越大,较传统方案效率提升越明显。该架构电源及恒流系统具有背光电路转换效率高,成本更低的特点,适合于匹配大功率直下式LED电视的背光灯条,对大功率LED电视的电源开发具有借鉴意义。同时,该方案推广后,将对LED电视的节能减排,绿色环保起到推动作用,具有重要的社会价值和意义。

参考文献:

[1] WINDER S.LED驱动电路设计[M].谢运祥,王晓刚,译.北京:人民邮电出版社.

[2] 钟炎平.电力电子电路设计[M].武汉:华中科技大学出版社,2010.

[3] 康华光.电子技术基础[M].北京:高等教育出版社,2009.

(注:本文来源于科技期刊必威娱乐平台 2020年第12期。欢迎您写论文时引用,并注明出处。)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码