电子控制器帮助提升发动机性能

汽车行业对节能减排的力度在不断加强,这也使发动机控制架构发生了较大的变化。微控制器主频并没有提高多少,但是内存却急剧增加,部分原因是发动机采用了越来越多的传感器,而搜集这些数据则需要足够的内存来处理。

在电池技术得到进一步发展,从而使电动动力系统真正可行之前,内燃机的工作效率还将得到进一步提升。为了做到这一点,电子控制系统将发挥重要作用——负责“监测”并管理发动机工作中各种状态和瞬息万变的事件。

“在驾驶员操控时,你要能够预测出发动机的转速是多少,然后确定燃油和点火策略,”飞思卡尔半导体微控制器产品经理Tony Veri说道。“在预测出什么时候点火后,你还需要进行每缸每秒36,000次模拟到数字的转换。在监测发动机转速时,这些一定要进行。”

无论何时,只要这些控制策略中有一个参数发生变化,发动机的整体性能都会受到一定的影响。因此这也需要发动机设计师在产品开发时好好思考如何实现硬件的重复使用,这样可以尽量减少对设计变更的处理。

“发动机系统已经非常复杂了,而且很难再进行简化,”通用汽车全球动力总成电子工程经理Alberto Pisoni说道。“在进行控制元件设计时,我们会确定可以重复使用的基块。我们在软件开发时也是这么做的。”

芯片的发展

今天发动机上采用的微控制器技术的发展可谓一日千里。微处理器内核在主频没有提高太多的情况下处理能力得到了较大的提升,这样可以保持较低的能耗和工作温度。此外,内存的不断提升也带来了许多变化。

RAM和闪存的大小都在增加,这样程序员和控制工程师就可以更精确、更快地处理计算任务。闪存用于存储程序,所需的空间需要更大,而控制器更多地负责功能的实现。程序员越来越注重可以提供更高性能和准确性的技术,因此RAM也在不断增加。

虽然RAM越来越重要,但是今天微控制器芯片空间大部分都分配给了非易失性存储。随着传感器数量的不断增加及实时处理速度的不断提高,闪存的需求也在持续升高。

“发动机控制器通常有2-8兆的闪存存储空间,比以往大了很多,容量也高很多,”瑞萨电子美国公司市场经理Amrit Vivekanand说道。“在接下来几年里,256kb的RAM会很常见。”

虽然控制器的主频不会增加多少,但是整个处理能力会持续升高。这是因为发动机控制工程师越来越多地开始采用多核处理器。核心频率可以保持不变,但是随着内核数量的增加,处理能力也会提高,只不过能耗不会升高很多,因为能耗通常会随着主频的增加而升高。

“我们都开始采用四核处理器了,这也是可以满足客户需求的唯一方式,”飞思卡尔的Veri说道。“我们有款发动机控制器目前可以达到客户的最高标准。但是我们新推出来的多核芯片可以超过其两倍之多,但是其每个内核的工作主频反而更低。”

其他供应商也认同,用户今天都不再将主频作为评判微处理器好坏的最主要标准了。微控制器的选择标准在于它们处理当前任务的能力,而这通常需要专用的内核以及外围设备。

“双核芯片的主频为300MHz,但是芯片的延迟时间相对吞吐量来说更重要。在任务较多时你需要的是骤然提升的处理能力,”Vivekanand说道。“许多处理器采用DSP内核,可以满足动力总成系统的要求,比如快速傅立叶变换。”

保持简单

随着零部件及系统变得越来越复杂,工程师们也在寻求可以简化他们工作的方法。其中一个方法就是通过标准来为一些基本的功能(如接口)提供常用的方法。而对发动机控制带来较大影响的一个标准就是汽车开放系统架构(AUTOSAR)。

“AUTOSAR大大降低了系统的复杂性,”通用公司的Pisoni说道。“AUTOSAR还可以让我们采用多核处理器——在不增加电磁耦合的情况下我们需要提高其性能。该标准可以让我们将软件分配给不同的内核。”

他还透露通用公司正在开始简化电路板的设计。工程师目前采用的是专用集成电路(ASIC),而实现的功能却无法通过专用的标准微控制器或控制器来完成。如果将专用集成电路用于基本功能的实现,可以通过将大量被动元器件整合到专用集成电路中的方式来降低电路板的复杂性和占用的空间。

“通过具有一定可编程的专用集成电路,我们可以开发出类似直喷这样的系统,不仅可以用于汽油机和柴油机,还可以用于不同排量的发动机,”Pisoni说道。“采用专用集电路的话,我们可以加入许多电阻和电容,而这节省了大量的空间,也就意味着节省了大量的成本。”

缩减的概念

传感器的设计也在简化。今天许多传感器都是安置在电路板上,用相当复杂的封装技术保护起来。而这种方式也在发生快速的变化。

Melexis微电子系统公司不久前推出了一款用于EGR(废气再循环)阀门定位的线性和角度位置传感器以及电子节气门传感器。前者采用了一种双模具封装技术,可以直接焊接在加固型连接器上,省去了电路板的使用。

“通过这种方式可以避免伴随PCB板常出现的系统易损性,因为PCB板常常暴露在高温或高振动的环境中。如果可以将元器件和锡焊接头的数量减少两倍,系统出现故障的风险就会得到大大的降低,”Melexis公司传感器市场经理Vincent Hiligsmann说道。

提高传感器的性能和可靠性对发动机开发人员来说是一个非常关键的要求。随着精确度和速度的不断提升,从不同源头快速获取准确的数据也就显得非常重要。工程师们也在不断增加传感器的数量。

“双顶置凸轮轴发动机可能需要在每个凸轮轴上各放置一个传感器,然后曲轴上再有一个传感器,”英飞凌北美公司磁学部门经理James Sterling说道。“有趣的是,随着对效率的追求逐渐使汽缸的数量不断减少,传感器的真正数量也在减少,虽然对精度的要求在不断提高。”

发动机上传感器数量的减少不仅仅是因为从六缸到四缸这样的转变。工程师们也在想尽各种办法可以让他们仅从两到三个传感器上获取信息,而以往这些信息可能还需要其他类型的传感器。这种传感器融合已经成为新的发展趋势,尽管实际应用中并不总是尽如人意。

“只要有可能,我们就会尽量可以采用更少的传感器,”Pisoni说道。“有时候因为诊断所需,实现这一点并不容易。比如在美国就有多个在诊断方面的法规。”

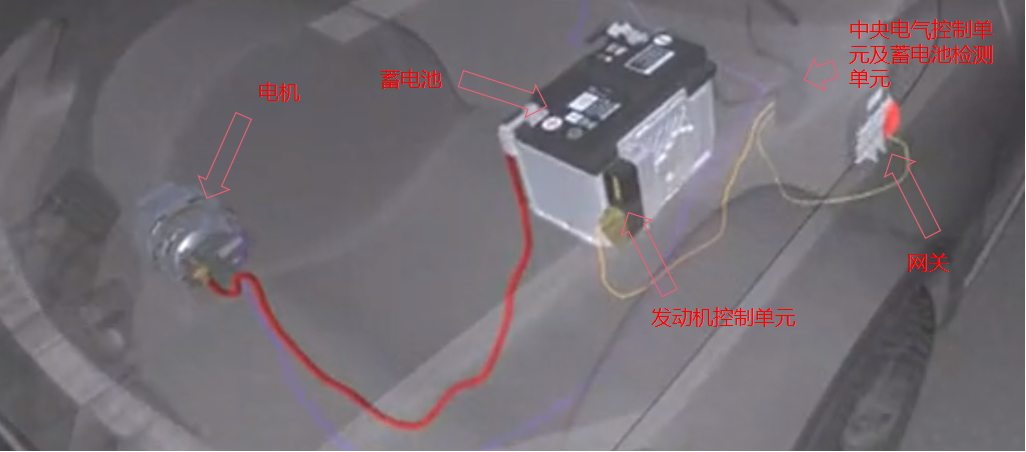

1、 电子系统监控着高级发动机的复杂工况。

2、 飞思卡尔半导体微控制器的内存大小以较快的速度在增加。

3、 Melexis传感器摒弃了印刷电路板的使用,这样不仅大大降低了整体封装尺寸,还提高了产品的可靠性。

4、 通用汽车公司采用专用集成电路板来简化电路板的设计,摒弃了许多被动元件的使用。

数字传感器连接方式登上舞台,FlexRay或淡出

随着发动机的转速在更精准的控制下愈来愈高,通信逐渐成为系统设计中愈加关键的一环。传感器通信已经获得了巨大的提升,芯片制造商预计动力总成系统下一代连接方式将会发生新的变革。

发动机控制连接方面最大的改变当属数字接口的应用,其将微控制器与提供真实世界信息的传感器连接起来。开发人员开始选用串行通信,来替代用于连接传感器的分立式布线方式。

数字信令可以提高通信的速度,减少布线同时还为双向通信开启了大门。一些新的通信协议逐渐应用到发动机机舱系统内。

“外设传感器接口5(PSI5)以及SPC协议都允许双向通信。你可以在节气门、油门踏板以及阀门传感器面向MCU的通信中看到这些协议的应用,”英飞凌北美公司磁学经理James Sterling说道。“数字信令可以帮助解决噪音和电磁兼容性(EMC)问题,因为数字接口要比电压输出更容易被理解。你还可以在面向MCU的单通道通信中设置几个传感器,这样可以为其他功能保留一些针脚,从而降低系统的成本。”

更高级别的通信一般由CAN(控制器局域网)协议来解决。多年来,许多开发人员一直认为FlexRay会成为下一代高性能通信协议。不过,FlexRay的复杂性降低了系统工作的效率,从而为以太网开启了应用的大门。

以太网已经在工业应用领域证明了这项技术的可靠性,已经广泛应用于家庭和办公室环境中。越来越多的汽车供应商开始认为这项技术会得到更为广泛的应用。

“我们已经感受到了以太网的发展势头,”瑞萨电子北美公司细分市场经理Amrit Vivekanand说道。“可能在短期内这项技术还不会成为主流的通信方式,但是越来越多的人开始采用以太网来简化检测工作。我们预计在接下来五年左右的时间里,相对FlexRay来说,以太网会获得更进一步的发展。”(end)

在电池技术得到进一步发展,从而使电动动力系统真正可行之前,内燃机的工作效率还将得到进一步提升。为了做到这一点,电子控制系统将发挥重要作用——负责“监测”并管理发动机工作中各种状态和瞬息万变的事件。

“在驾驶员操控时,你要能够预测出发动机的转速是多少,然后确定燃油和点火策略,”飞思卡尔半导体微控制器产品经理Tony Veri说道。“在预测出什么时候点火后,你还需要进行每缸每秒36,000次模拟到数字的转换。在监测发动机转速时,这些一定要进行。”

无论何时,只要这些控制策略中有一个参数发生变化,发动机的整体性能都会受到一定的影响。因此这也需要发动机设计师在产品开发时好好思考如何实现硬件的重复使用,这样可以尽量减少对设计变更的处理。

“发动机系统已经非常复杂了,而且很难再进行简化,”通用汽车全球动力总成电子工程经理Alberto Pisoni说道。“在进行控制元件设计时,我们会确定可以重复使用的基块。我们在软件开发时也是这么做的。”

芯片的发展

今天发动机上采用的微控制器技术的发展可谓一日千里。微处理器内核在主频没有提高太多的情况下处理能力得到了较大的提升,这样可以保持较低的能耗和工作温度。此外,内存的不断提升也带来了许多变化。

RAM和闪存的大小都在增加,这样程序员和控制工程师就可以更精确、更快地处理计算任务。闪存用于存储程序,所需的空间需要更大,而控制器更多地负责功能的实现。程序员越来越注重可以提供更高性能和准确性的技术,因此RAM也在不断增加。

虽然RAM越来越重要,但是今天微控制器芯片空间大部分都分配给了非易失性存储。随着传感器数量的不断增加及实时处理速度的不断提高,闪存的需求也在持续升高。

“发动机控制器通常有2-8兆的闪存存储空间,比以往大了很多,容量也高很多,”瑞萨电子美国公司市场经理Amrit Vivekanand说道。“在接下来几年里,256kb的RAM会很常见。”

虽然控制器的主频不会增加多少,但是整个处理能力会持续升高。这是因为发动机控制工程师越来越多地开始采用多核处理器。核心频率可以保持不变,但是随着内核数量的增加,处理能力也会提高,只不过能耗不会升高很多,因为能耗通常会随着主频的增加而升高。

“我们都开始采用四核处理器了,这也是可以满足客户需求的唯一方式,”飞思卡尔的Veri说道。“我们有款发动机控制器目前可以达到客户的最高标准。但是我们新推出来的多核芯片可以超过其两倍之多,但是其每个内核的工作主频反而更低。”

其他供应商也认同,用户今天都不再将主频作为评判微处理器好坏的最主要标准了。微控制器的选择标准在于它们处理当前任务的能力,而这通常需要专用的内核以及外围设备。

“双核芯片的主频为300MHz,但是芯片的延迟时间相对吞吐量来说更重要。在任务较多时你需要的是骤然提升的处理能力,”Vivekanand说道。“许多处理器采用DSP内核,可以满足动力总成系统的要求,比如快速傅立叶变换。”

保持简单

随着零部件及系统变得越来越复杂,工程师们也在寻求可以简化他们工作的方法。其中一个方法就是通过标准来为一些基本的功能(如接口)提供常用的方法。而对发动机控制带来较大影响的一个标准就是汽车开放系统架构(AUTOSAR)。

“AUTOSAR大大降低了系统的复杂性,”通用公司的Pisoni说道。“AUTOSAR还可以让我们采用多核处理器——在不增加电磁耦合的情况下我们需要提高其性能。该标准可以让我们将软件分配给不同的内核。”

他还透露通用公司正在开始简化电路板的设计。工程师目前采用的是专用集成电路(ASIC),而实现的功能却无法通过专用的标准微控制器或控制器来完成。如果将专用集成电路用于基本功能的实现,可以通过将大量被动元器件整合到专用集成电路中的方式来降低电路板的复杂性和占用的空间。

“通过具有一定可编程的专用集成电路,我们可以开发出类似直喷这样的系统,不仅可以用于汽油机和柴油机,还可以用于不同排量的发动机,”Pisoni说道。“采用专用集电路的话,我们可以加入许多电阻和电容,而这节省了大量的空间,也就意味着节省了大量的成本。”

缩减的概念

传感器的设计也在简化。今天许多传感器都是安置在电路板上,用相当复杂的封装技术保护起来。而这种方式也在发生快速的变化。

Melexis微电子系统公司不久前推出了一款用于EGR(废气再循环)阀门定位的线性和角度位置传感器以及电子节气门传感器。前者采用了一种双模具封装技术,可以直接焊接在加固型连接器上,省去了电路板的使用。

“通过这种方式可以避免伴随PCB板常出现的系统易损性,因为PCB板常常暴露在高温或高振动的环境中。如果可以将元器件和锡焊接头的数量减少两倍,系统出现故障的风险就会得到大大的降低,”Melexis公司传感器市场经理Vincent Hiligsmann说道。

提高传感器的性能和可靠性对发动机开发人员来说是一个非常关键的要求。随着精确度和速度的不断提升,从不同源头快速获取准确的数据也就显得非常重要。工程师们也在不断增加传感器的数量。

“双顶置凸轮轴发动机可能需要在每个凸轮轴上各放置一个传感器,然后曲轴上再有一个传感器,”英飞凌北美公司磁学部门经理James Sterling说道。“有趣的是,随着对效率的追求逐渐使汽缸的数量不断减少,传感器的真正数量也在减少,虽然对精度的要求在不断提高。”

发动机上传感器数量的减少不仅仅是因为从六缸到四缸这样的转变。工程师们也在想尽各种办法可以让他们仅从两到三个传感器上获取信息,而以往这些信息可能还需要其他类型的传感器。这种传感器融合已经成为新的发展趋势,尽管实际应用中并不总是尽如人意。

“只要有可能,我们就会尽量可以采用更少的传感器,”Pisoni说道。“有时候因为诊断所需,实现这一点并不容易。比如在美国就有多个在诊断方面的法规。”

1、 电子系统监控着高级发动机的复杂工况。

2、 飞思卡尔半导体微控制器的内存大小以较快的速度在增加。

3、 Melexis传感器摒弃了印刷电路板的使用,这样不仅大大降低了整体封装尺寸,还提高了产品的可靠性。

4、 通用汽车公司采用专用集成电路板来简化电路板的设计,摒弃了许多被动元件的使用。

数字传感器连接方式登上舞台,FlexRay或淡出

随着发动机的转速在更精准的控制下愈来愈高,通信逐渐成为系统设计中愈加关键的一环。传感器通信已经获得了巨大的提升,芯片制造商预计动力总成系统下一代连接方式将会发生新的变革。

发动机控制连接方面最大的改变当属数字接口的应用,其将微控制器与提供真实世界信息的传感器连接起来。开发人员开始选用串行通信,来替代用于连接传感器的分立式布线方式。

数字信令可以提高通信的速度,减少布线同时还为双向通信开启了大门。一些新的通信协议逐渐应用到发动机机舱系统内。

“外设传感器接口5(PSI5)以及SPC协议都允许双向通信。你可以在节气门、油门踏板以及阀门传感器面向MCU的通信中看到这些协议的应用,”英飞凌北美公司磁学经理James Sterling说道。“数字信令可以帮助解决噪音和电磁兼容性(EMC)问题,因为数字接口要比电压输出更容易被理解。你还可以在面向MCU的单通道通信中设置几个传感器,这样可以为其他功能保留一些针脚,从而降低系统的成本。”

更高级别的通信一般由CAN(控制器局域网)协议来解决。多年来,许多开发人员一直认为FlexRay会成为下一代高性能通信协议。不过,FlexRay的复杂性降低了系统工作的效率,从而为以太网开启了应用的大门。

以太网已经在工业应用领域证明了这项技术的可靠性,已经广泛应用于家庭和办公室环境中。越来越多的汽车供应商开始认为这项技术会得到更为广泛的应用。

“我们已经感受到了以太网的发展势头,”瑞萨电子北美公司细分市场经理Amrit Vivekanand说道。“可能在短期内这项技术还不会成为主流的通信方式,但是越来越多的人开始采用以太网来简化检测工作。我们预计在接下来五年左右的时间里,相对FlexRay来说,以太网会获得更进一步的发展。”(end)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码