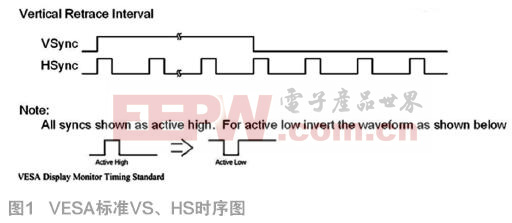

激光切割中的焦点位置检测方法研究

3 切割过程中等离子云对焦点位置检测系统的影响

在工件尚未被切穿的瞬间,激光和金属相互作用,在喷嘴和加工对象之间产生云雾状等离子体,改变电容极板之间的介质,从而对电容传感器产生干扰。在正常切割过程中,辅助气体将等离子体从切缝中吹散,对电容传感器产生影响较小。但如果加工速度太快和刚开始切割时,由于工件未被完全切穿,激光照射点附近会产生等离子体云,对电容传感器产生干扰,严重时甚至使传感器无法正常工作,严重影响加工质量。图4为等离子体干扰示意图。

C=εS/h

式中ε---极板之间介电常数)一般为(1)

S---极板相对有效面积

h---两极板间距离

如果没有等离子体的干扰,那么,根据式(1)所测到的电容就和极板(喷嘴和加工对象)之间距离成反比,由电容量可以方便求出两极板间距离,进而求出焦点和被加工对象之间的相对位置。

但是,当喷嘴和被加工对象之间存在等离子体或喷渣时,电容极板之间的电介质就不是空气了,其介电常数就发生变化。由电容原理公式,此时两个极板间电容量为:

C'=ε S1 /[(h-h1)+h1ε/ε1 ]+εS2/h (2)

式中ε1---等离子体的介电常数

h1---等离子体云的厚度

S1 + S2 =S分别为有等离子云或喷渣的区域和无等离子云或喷渣的区域的面积。

如果等离子云均匀分布于喷嘴和被加工对象之间的一定高度范围之内,则电容传感器所测得的两极板间距离为:

h'=(h-h1)+ h1ε/ε1 (3)

检测的误差理论值:

Δh = h'-h

= h1 (ε/ε1 -1) (4)

从式(4)可知,误差的大小由极板间等离子体云的厚度及等离子体的介电常数决定。而等离子体介电常数具有非常大的值,可以达到105的数量级。所以由式(4)可以看出等离子云或喷渣对检测结果的影响是非常大的,文献[2~4]得出,如果等离子体云的厚度为1~2mm,则由电容传感器检测的两极板间距离的理论误差也达到1~2mm,显然达不到激光焦点位置检测的精度指标(为±0.2mm)。

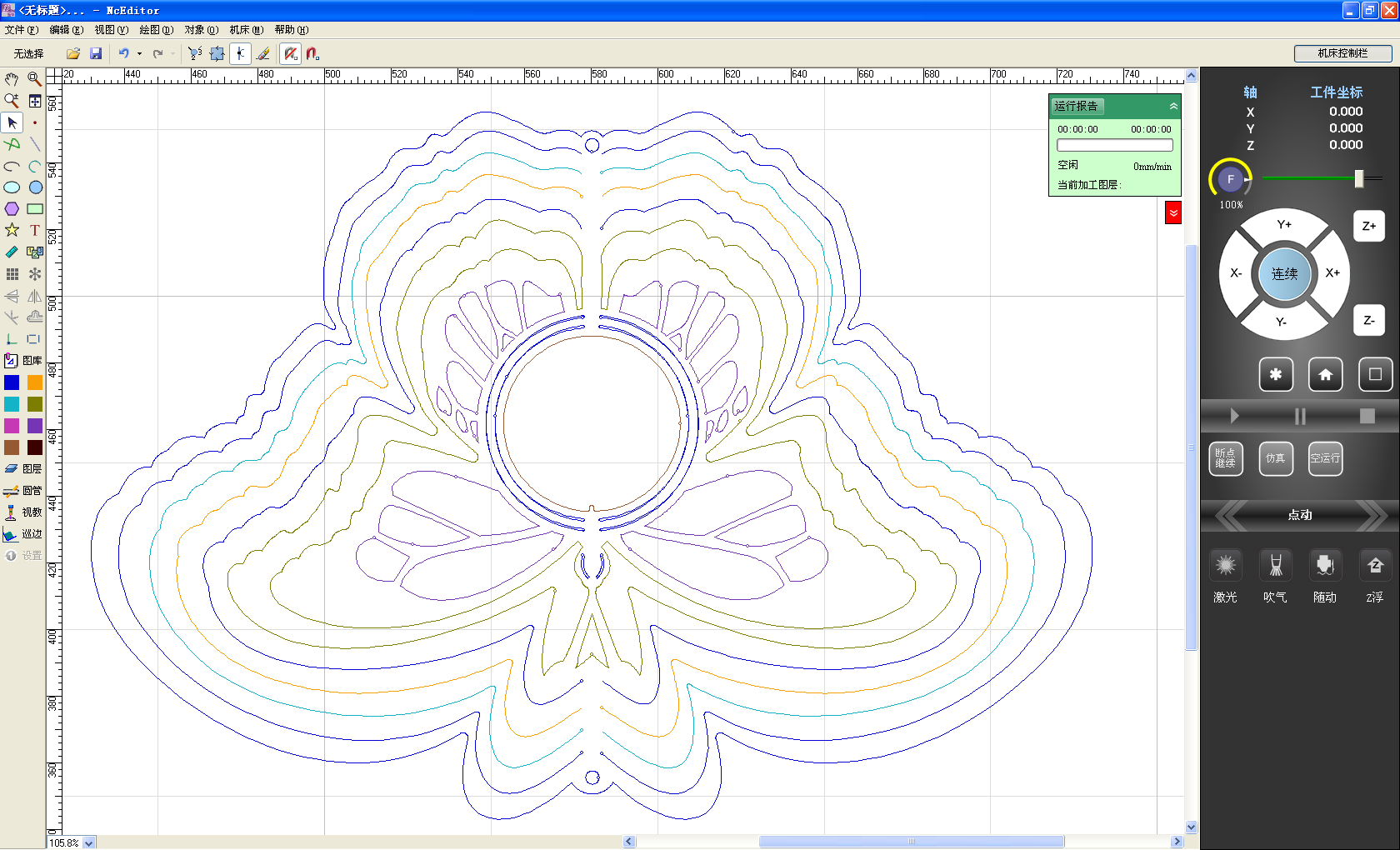

4 传感器优化设计技术减少等离子云对检测结果的影响

等离子体对电容传感器的干扰是由于等离子体改变了电容两极板之间的介质。因此,为了消除等离子体对电容传感器的干扰,就要使电容两极板之间的介质不受等离子体的影响,可以加大圆环形极板的中心小孔和将电容传感器移至等离子云以外两种方法来实现。

(1)要消除等离子体对电容量的影响,就要将等离子体置于电容传感器的极板之外。考虑到等离子云是沿切割点周围分布的,因此可以如图5所示:将圆环形极板的中心小孔直径扩大至2~3mm并嵌入绝缘的耐高温陶瓷材料,由于电容传感器极板是空心的,在不考虑边缘效应的情况下,照射点附近的等离子体云对传感器电容量和检测值不产生影响,所以采用这种办法能有效地减小等离子云的干扰影响。

5 结论

激光焦点位置检测与控制是激光切割加工的关键技术之一,对于快速切割加工,焦点位置检测精度和快速性将直接影响到焦点位置的控制精度和加工质量,电容传感器具有检测灵敏度高、响应快速的优点,可以通过计算机系统的线性化来克服其非线性;

通过特殊的传感器结构来消除加工过程中产生的等离子云和喷渣对检测结果的影响,提高其在激光切割加工系统中的使用效果。

1

2

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码