汽车轮胎压力传感器芯片应用研究

汽车在高速行驶过程中,轮胎故障是驾驶者最为担心和最难预防的,也是突发性交通事故发生的重要原因。根据美国汽车工程师学会的调查,在美国每年有26万起交通事故是由于轮胎气压低或渗漏造成的,另外,每年75%的轮胎故障是由于轮胎渗漏或充气不足引起的。据国家橡胶轮胎质量监督中心的专家分析,在中国高速公路上发生的交通事故有70%是由于爆胎引起的,而在美国这一比例则高达80%.怎样保持车胎气压在工作条件苛刻恶劣环境中,能行驶正常并及时发现车胎漏气,是汽车防止爆胎和能否安全行驶的关键。所以,行进中的胎压检测就显得尤为重要。如今已有不少国家高速公路安全协会立法强制实施,轮胎压力监测系统TPMS(Trie pressuremonitoring system),对于提高汽车安全性带有举足轻重的影响,而其低功耗、恶劣环境下长期运行的可靠性、较小的压力传感器误差容限以及更长的工作寿命等是TPMS的重点要求,因此其方案的设计和芯片选择也围绕这些要求进行。

目前TPMS主要有三种实现方式,即直接TPMS系统、间接TPMS系统和正在推出的混合TPMS.但是,间接TPMS有一定的局限性。直接TPMS采用固定在每个车轮中的压力传感器直接测量每个轮胎的气压。然后,这些传感器会通过发送器将胎压数据发送到中央微处理器进行分析,分析结果将被传送至安装在车内的显示器上。显示器的类型和当今大多数车辆上装配的简单的胎压指示器不同,它可以显示每个轮胎的实际气压,甚至还包括备用轮胎的气压。因此,直包括从机任务,接TPMS可以连接至显示器。告诉司机哪个轮胎充气不足,并可检测到较小的气压降。为满足多轮胎压力检测要求,由于系统安装了直接气压传感器,则混合TPMS能够克服常规直接TPMS的局限性,它们能够检测到在同一个车轴或车辆同一侧的两个处于低压状态的轮胎。当所有4个轮胎都处于低压状态时,系统也可以检测到故障。汽车轮胎压力传感器IC芯片的目标产品为MEMS技术和集成电路技术相结合的车载轮胎压力监视系统TPMS.

本文重点描述运用MEMS微机械加工工艺技术设计、加工、生产胎压传感器IC芯片,即通过微机械加工工艺制作出低成本各参数指标和使用性能可与国外同类产品竞争的胎压传感器IC芯片,为国内诸多TPMS厂商配套,逐步已优越的性价比为国际厂商提供芯片。

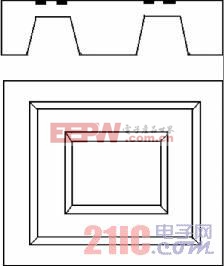

图1 E型芯片剖视与底视图

结构原理

芯片设计采用了单岛膜结构,下图为产品的单岛膜结构(又称为E型硅杯结构)的剖视和底视示意图。相当于一个周边固支的平膜片结构(俗称C型结构)的膜片中心有一个厚硬心岛。通过计算和实验,芯片的抗过载和抗振动能力,同时也扩大并提高量程品种及延长使用寿命,E型硅杯原理结构如图1、2所示。

图2 芯片电桥工艺版图

在产品技术设计上兼顾了传感器参数指标的通用性,便于芯片应用拓展至汽车发动机电喷系统的歧管压力传感器。避免造成其参数的非专业性配套,其温度系数偏高、过载能力低、灵敏度参数分散等问题;芯片的衬底浓度远大于103,使电桥电阻值高,降低功耗,延长供电电池使用寿命。

根据设计计算,得出芯片版图设计E型硅杯结构为2.4×2.4mm,大膜半径R为0.8mm,中心岛半径ro为0.4mm,电阻条宽度为4mm,长度为80mm,设计为20个方电阻,电阻形状为单条形,为减小端头影响及误差,电阻用淡硼掺杂形成、方电阻250欧,端头用浓硼短路、方电阻为10欧,实用光刻版还应考虑到组桥时浓硼引出附加电阻的对准性对平衡的影响等版图设计技巧。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码