表面微观结构二维测量和三维测量的应用分析

与表面微观结构三维测量相对应的评定参数

表面微观构造的二维评定参数,其实也同样适用於利用镭射造型技术加工出的表面。因为虽然两者的工艺过程不同,但配合面需符合的要求、即应该实现的工艺性能是完全一样的。然而,若再采用二维测量的方法来检验经镭射造型後形成的表面就会出现很大的误差,为了更确切地验证此时工件表面的微观构造是否符合所要求的工艺性能,必须采用“三维评价”做法,并建立了相应的评定参数和检测方法。

事实上,除个别参数外,三维评定参数都是建立在二维评定参数的基础上的,且均可以一一对应。当然,就现今已应用於实际也即已创建的参数的数量来看,3D参数要少的多,但已能覆盖包括上述表面重要工艺性能的全部涉及项目。以下是一个对照表,列出了部分常用的评定参数。

表1 二维(2D)和三维(3D)评定参数对照表 ![]()

另一个常用的二维评定参数RZ往往被称为十点高度,其含义是在经滤波後的轮廓评定长度内,5个最高的轮廓峰高值和5个最低的轮廓谷深值的绝对高度的平均值。RZ可以用下式表达:

而对应的3D评定参数的表述形式为:

在众多3D评定参数中,Ssc是极个别的无法与2D参数相对应、且具有独特内涵的一项评定参数,被称为波峰曲率算术平均值,其含义为:在被测表面轮廓范围内,被测得的众多波峰最大曲率的平均值。借助Ssc,就能较全面的了解该工件表面波峰、凸起的大致情况,是呈浑圆状还是比较尖锐,这对弄清和更全面地了解配合状况有很大的意义。Ssc的单位是1/μm,也就是曲率的单位,其数学表达式为:

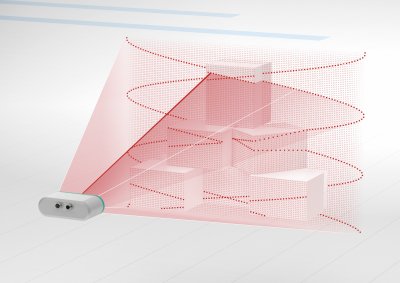

对於表面微观结构的二维测量,无论采样、数据处理和评价都是基於工件被检表面的某个法向截面。而三维测量则完全不同,它的测量对象并非工件表面上的一个截面,而是某个区域。此时,如果仍采用传统的触针式检测方法,就必须逐个在m个平行的法向面上进行测量,最终根据这m个二维测量的采样结果来做数据处理和评价,以反映出被测区域的表面微观特徵。m一般大於100。可以采用与进行2D参数检测时完全相同的粗糙度仪实现3D参数检测,只是必须增添能提供新的二项功能的相关硬体、软件:精密微动工作台和3D数据处理软件。实际测量过程如下:

·如前所述,大头孔的造型面乃是圆周上的四块,故实施检测时需分别进行,再统一分析,这就得装夹、调整4次才能完成一个工件的测量。

·测头是沿着圆周方向移动的,每完成一次类似於2D的粗糙度测量後,工作台的伺服电机就会带动工件平移一个微小距离e,然後再进行下一次测量。

·对大头孔上每一块造型面的测量,并不是覆盖其整个面积,而只是截取其中一部分,如一种取法是2mm×0.5mm,圆周方向为2mm。

·具体的仪器设置为:取样长度Lc0.25mm,测量速度0.5mm/s,X方向和Y方向的采样密度 2.5μm×2.5μm,X方向是仪器测头沿圆周测量时的走向,2.5μm是采样密度;Y方向是工作台每次微动距离,也即每相隔2.5μm将测一次;Y方向的长度是0.5mm,因此完成对整个截取面的检测需要测量201次(条)。

由於配备了三维测量软件,因此在对所采集数据进行处理的基础上,就能按照产品(图纸)技术要求中规定的评定参数,对被测工件的镭射造型表面做出评价,主要的评定指标的设置有这样二种:

·沿袭前面介绍的用於珩磨後表面工艺性能评价时所采用的2个二维评定参数Ra和Rpc,只需换成Sa和Spc,这在表1上都是在列的。

·同样也可评价工件造型表面的工艺性能,但所采用的三维评定参数为Sa和Ssc,它们的含义在前一节已作了详细说明。事实上,选择Sa和Ssc显然能更确切地反映出对连杆大头孔内壁微观结构的要求。

当选择所列的设置值对连杆镭射造型表面进行检测时,采用的评定参数事实上就是Sa和Ssc这两项,且明确规定了只有当符合:Sa≥0.18μm,Ssc≤0.052 1/μm时,才算合格,即能满足相应的工艺性能的要求。

上述建立在传统测量原理基础上的表面形貌三维检测方法存在的先天不足,主要表现在:

·效率太低。以上面描述的对连杆大头孔镭射造型面的测量过程为例,即使只测其某一块(约10×12mm2)中的一个区域,耗时也要近40分钟,若考虑到辅助时间,完成该工件全部检查任务需时甚至会达三个小时。

·检测质量较差。鉴於以下一些原因,决定了利用传统方式进行三维测量难以得到理想的结果:

-区域面积扫描时由多次单一线扫描拼合而成,线扫描之间的表面形貌资讯丢失。

-触针式探头的尺寸导致了在测量维纳米结构和陡峭变化表面时容易出错。(end)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码