液晶显示技术的最新趋势

然而,与以前的CRT显示一样为了达到自然动画的显示效果,液晶的动作模式与CRT是完全不同的,液晶在响应时间方面的改善还不是非常充分,CRT是利用电子束打到幕上的一瞬间发光,而液晶的动作不同,液晶是在1桢间保持开的状态的保持型,这就是两者之间的差异。为了解决这种差异,一方面是改变背光源的点灯驱动,另一方面是在桢间插入黑色信号(参考图6),采用各种方法进行了开发,改善工作在不断推进。

5、Mobile用小型轻量化技术

液晶显示的一个优点就是小型、轻量化且耗电量低。最大限度地利用这一优点,使其作为移动用途得到大大推广。从1990年代用于笔记本电脑开始,各种各样便携式机器上搭载的液晶模组,其薄型、轻量化、低消费电力化的竞争一直持续不断。

为了实现其薄型、轻量化、低消费电力化,进行了各种技术开发,比如:玻璃基板的薄板化轻量化与构成模组部材的改善,低温多晶硅技术的使用,玻璃基板上设置的驱动回路部件数目的减少,利用反射型的背光源来实现薄型化等等。

背光源是透过型液晶面板使用的光源,若是利用太阳光等外部光则为反射型的,外部光与背光源光同时应用的为半透过型,这些技术均已实用化。

6、部材的进步——驱动IC为例

液晶显示器如图形所示,使用了各种各样的材料。伴随着液晶显示技术的进步,这些材料也在不断进行着技术革新。本文不可能讲述所有的材料,就以驱动IC为例进行说明。

包括电视用途在内,液晶面板向着大型化、高精细化且显示更高画质画像的方向发展。这种趋势,在驱动IC方向有很大的意义。动作速度的增加、写入精度的提高、多针化、低耗电量等课题的解决是非常重要的。

在画质高精细化方面,由于增加了画素数,写入数据量也增加了。对更多的画素,在一定时间内写入数据的话,动作速度必须要提高。比如说,720p规格电视面板(1280×720)的数据驱动,对应18微秒的写入时间,而1080i规格电视面板(1920×1080)的数据驱动,必须将写入时间缩短在12微秒以内。

阶调数也是这样,现在标准面板是8bit,将来10bit或12bit的面板也会增加。在8bit的情况下,数据驱动的输出电压是将开/关的间电压进行256份来供给的,而10bit是1024份,12bit必须要4096份。

另外,为达到便携式、低价位的目标,要求将驱动电压控制在10V以下的低压化,或是输出端子针数增加(若1芯片输出数增加,则相应的IC忒片的使用数目会减少)。尤其是移动领域以及笔记本电脑将便携式看得非常重要,这就对低耗电化要求非常高。这不仅仅是驱动IC,液晶性能方面的改善开发也是非常重要的。

四、液晶面板的设计技术、工艺技术、生产技术

1、液晶面板的制造过程

主动型液晶面板的制作工程,大概可以分为三部分。最初的工程称作TFT阵列工程,是以玻璃基板上制作TFT阵列回路开始的。第二个工程称作液晶成盒工程,是将已经完成的TFT基板与镀有RGB三色层膜的基板贴合在一起,注入液晶。第三个工程称作模组工程,在已经成盒的基板上装上驱动回路及背光源作为显示用模组。制造过程结束(如图8)。

2、阵列工程——提高生产性的挑战

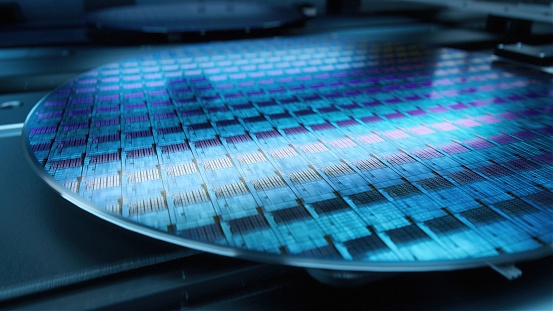

阵列工程与半导体工程相似。半导体是在晶元上面制作回路,同样地,阵列工程是在玻璃基板上反复进行成膜、显影、刻蚀而形成TFT阵列回路。阵列工程中使用装置的原理同半导体工程也是相同的。

正因为如此,液晶的制造技术常与半导体技术相比较。当半导体的制造大有不同时,基板面程扩大的速度相比晶元直径的扩大来讲发展更快。阵列工程中的成膜、显影、刻蚀循环的次数一般称作为“掩膜板数”。掩膜板数少的话则全体的工程数会减少,投资效率会提高,总工程所用的时间会缩短。几年前,掩膜板数一般在6-8枚,最近大部分生产厂家都采用5枚掩膜板的工艺技术。竞争有一部分生产厂家导入了4枚掩膜板工程。这种掩膜板消减的背景,主要是后述成本降低的市场压力所致,工程数减少则相应的投资额度也会减少。

但是,单纯减少掩膜板数会导致产品良率下降的反向效果。掩膜板数的减少使设计变得复杂,工艺条件变更,产品更易受到灰尘类缺陷等的影响。为了达到工艺条件缩减的目的,要求有在大面积内工艺均一性优化的装置,工艺变动较少且安定的装置,而且要追求容易管理灰尘数的装置。进一步讲,随着显示画面的大型化、高精细化,画素数以及配线长度不断增加。要制造较长配线无断开、显示无缺陷的面板,减少灰尘是非常重要的。

3、成盒工程——工艺革新的挑战成盒工程担。

负着配向处理、液晶注入等决定液晶面板显示质量的重要的工艺。如图8所示成盒工程的流程,以液晶面板最初量产时使用的典型工程为例。基板进行完配向膜的配向处理之后,涂布封框胶,并为精确控制盒厚散布间隔球。之后,阵列与彩膜2枚基板贴合起来,进行液晶注入。

成盒工程同样为了提高生产效率或者提高面板的显示性能,如图9所示,引入各种技术革新的方法。

间隔球散布是精确控制盒厚的重要工程,要求有非常高的精度。最近,使用一种柱状间隔物来代替间隔球散布。采用这种方法可以避免由于间隔球造成的光散射,可以改善对比度等显示质量。

还有为了提高液晶注入工程的生产效率,实行了由原来真空注入方式到滴下方式的技术革新。尤其是在大型电视面板的制造工程中,液晶注入时间为几十小时或一日以上,非常费时间,生产效率急剧降低。为了缩短液晶注入的时间,采用液晶滴下方式是必须的技术革新。

;关于提高液晶面板显示质量的技术革新,原来采用在有机配向膜(PI膜)表面机械擦进行配向的方式,现在已经开发了使用无机膜利用电子束这种非接触的方式进行配向的技术,这样可以避免摩擦不均,从而使显示特性得到提高,医疗等要求高画质面板的生产上已经开始使用。

五、今后的发展方向

1、画面的大型化及生产技术

(1)玻璃基板的大型化

液晶面板画面尺寸的大型化速度非常快。而且支持这种发展趋且在制造技术中占据重要地位的是母玻璃基板尺寸的大型化。液晶面板的画面尺寸变大时,由母基板切割出的面板数最终会减少,导致生产效率降低。为了弥补这一缺陷,母基板尺寸的大型化是必然的。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码