中达VFD-B型22kW变频器电流检测与保护电路

中达VFD-B型22kW变频器电流检测与保护电路

——故障报警代码解密之一

本例机型的电流检测与保护电路,其电路结构与信号处理方式分为:

1)前级电流检测信号处理电路,用电流互感器取得输出电流信号;

2)电流检测电路的模拟信号处理电路,将前级电流检测信号进行模拟放大后,输入MCU引脚;

3)接地故障信号处理电路,用比较器电路取得开关量故障报警信号;

4)过流故障信号处理电路,用比较器电路取得开关量故障报警信号。

为了检修上的方便,电流检测信号的输入端、输出端和运算放大器的输入、输出脚,标注了静态电压值,读者也可由标注电压值的不同,比较处于线性放大器区的模拟信号处理电路,和处于非线性放大区的电压比较器电路,两者的特点和不同。由之“推测”出变频器运行中对动态信号的处理过程,和故障时开关量输出信号的变化趋势。

注意:MCU主板电路中,部分小体积贴片电阻,没有阻值标注,只能标出在线测量值。如同属1kΩ电阻,以下电路图中标注102(有标注电阻)的,是实际值;标注为1kΩ(无标注电阻)的,是在线测量值,请读者予以注意。

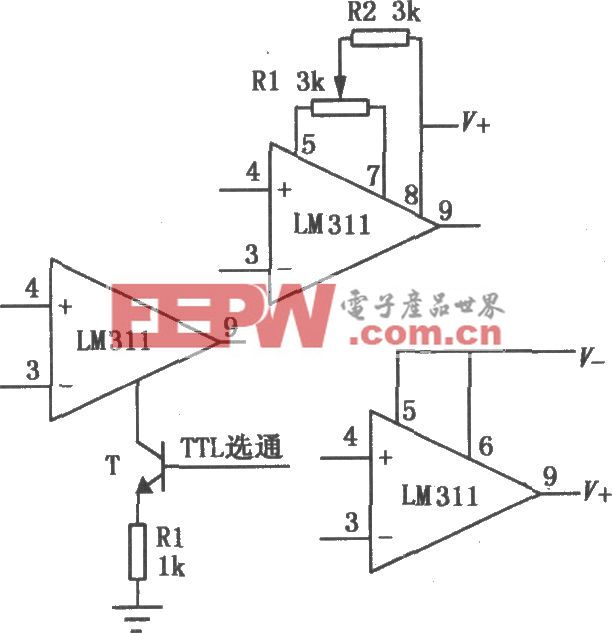

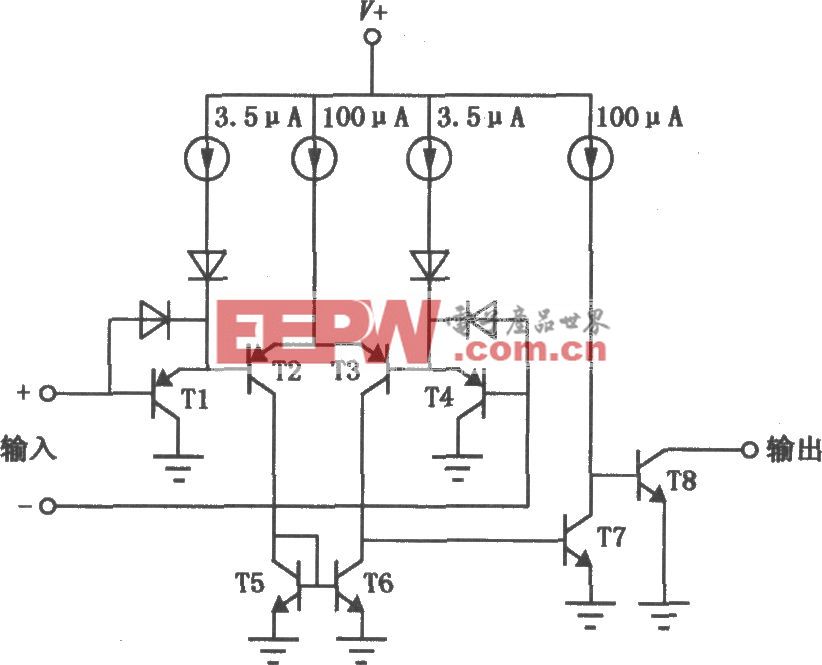

1、前级电流检测信号处理电路

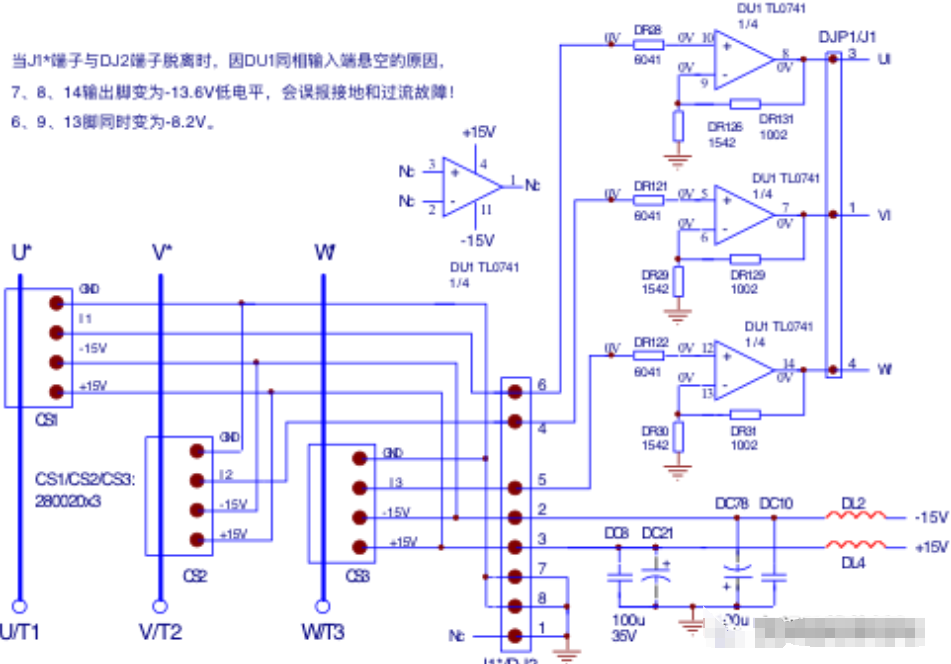

电流互感器CS1~CS3分别取出U、V、W运行电流信号,由集成运算放大器DU1内部3组放大器和外围元件构成的同相比例放大器,将信号电压放大约1.5倍后,送入后级电流检测电路。

注意,因电流互感器CS1~CS3焊装于一块小线路板上,经J1*/DJ2端子输入至DU1进行放大,再经DJP1/J1端子排引入MCU主板电路,检修过程中,为了测量方便,当J1*与DJ2的端子排脱离时,因3级同相放大器的同相输入端“悬空”,会使输出端电压由0V变为-13.6V(三组放大器的供电为+15V、-15V),则后级电路因输入异常的“过电流信号”,形成故障停机报警信号。

若J1*与DJ2的端子排脱离后,再为控制板上电,则报出 “GFF”故障代码,意为输出端“接地故障”;若在上电后使之脱离,则报出“OC”故障代码,意为“过电流故障”。可见,当电流检测电路的“源头”产生异常时,后级各个检测电路同时有了异常信号输出时,MCU先行判断并报出比较严重的故障,如接地故障等,以起到警示作用。操作显示面板显示OC或GFF故障代码时,可以操作面板STOP/RESET按键进行故障复位。

屏蔽该故障的方法,是解决DU1同相输入端子悬空的问题,可暂时将DU1的5、10、12脚短接后,再接供电电源地。

前级电路检测信号处理电路的故障检测和判断:

电流检测电路能正常工作的前提是,供电电源正常和静态工作点正常。因而检测静态工作点,是检修中重要的一个步骤。

1)CS1~CS3电流互感器的信号输出端,静态电压正常值为0V。若测得静态输出电压值为正或负的0V以上电压值,切断输出端与后级电路的连接,输出电压值无变化,说明电流互感器内部电路损坏;

2)DU1内部3组放大器的静态电压值,正常时也为0V(空载运行时仍为0V)。测得有正或负的电压值输出时说明DU1损坏。

在带载运行中,测DU1的7、8、14脚输出交流电压幅度应相等。若不相等,测输入端5、10、12脚输入电压值若不等,说明CS1~CS3电流互感器,有坏掉的。

图1 前级电流检测信号处理电路

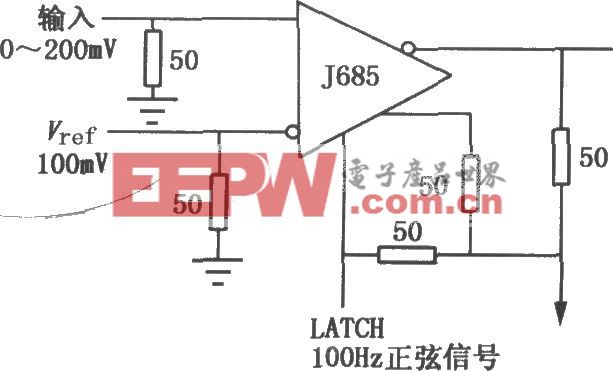

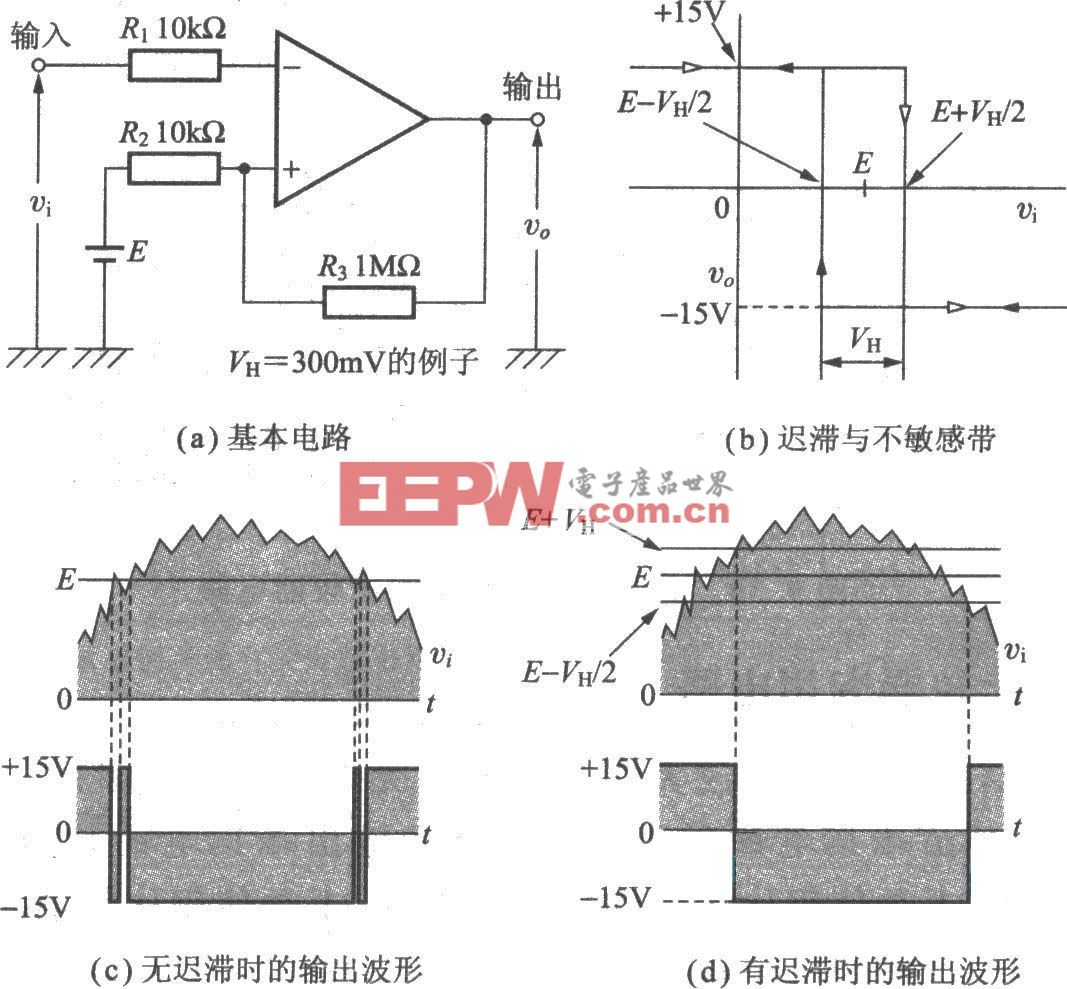

2、电流检测电路的模拟信号处理电路

由前级电路输出的交流电压信号,由MCU主板的排线端子J1引入MCU主板,因输入该电路的UI、VI、WI电流检测信号为以0V为基准上下浮动的交流电压信号,直接输入U2组成的3组(同相端接地的)反相放大器,放大器只对0V以下负半波输入信号起作用,输出电压也为0V以下的负电压信号,不能满足对输入信号进行“全部放大”和适应MCU单极性输入电压的要求,所以由-2.5V基准电压源电路,向U2的2、9、12脚先行提供-2.5V的直流偏置电压,人为形成输出端2.5V的静态输出(MCU判断2.5V为电流零点,大于零点为正半波电流信号,小于零点为负半波电流信号)。这样,当输入交流电压信号时,输出端电压便以2.5V为“中心”形成0~3V左右的输出信号电压。发所以该电路,又起到将-1.5V~1.5V交流输入信号,转变为0~3V的交-直变换——电平位移的作用。

电流检测电路的模拟信号处理电路,输出的模拟电压信号,主要用于运行电流值显示和VVV/F控制,但检测电路本身异常时,也会在上电或运行中误报过流故障。

图2 电流检测电路的模拟信号处理电路

电流检测电路的模拟信号处理电路的故障表现:

同一个故障来源,在待机和运行两个不同的工作状态,会显示两个不同的故障代码。换言之,同一个故障来源,依据变频器工作状态的不同,会出现两种故障报警。下面以待机和运行两种工作状态为例,分析一下电流检测电路的模拟信号处理电路,在电路本身故障时误报故障的相关现象。

1)上电后。当U电流检测输出信号——U2的8脚电压偏离正常值2.5V时,MCU上电后检测93脚输入信号电压值异常(U相电流值不为零,说明检测电路硬件电路异常),面板显示“CF3.3”故障代码,意为“U相电流感测器异常”,提示用户送厂维修。故障信号不能复位(操作面板STOP/RESET按键无效)。

2)运行中。投入起动信号,但频率值未及上升尚为0时,当U相电流检测输出信号——U2的8脚偏离2.5V正常值,面板显示“GFF”故障代码,意为“接地故障产生”。但故障信号可以复位。

如上,当VI、WI另两路电流检测信号处理电路异常时,会报“CF3.4”、“ CF3.5”的V相、W相“电流感测器异常”故障,拒绝开机操作。

电流检测电路的模拟信号处理电路的故障检测和判断:

1)-2.5V直流偏置电压和信号电压的输入,使U2电路形成加法器的电路结构。静态时,因为信号电压为0V,U2电路实际构成-2.5V的反相器电路,输出端正常电压值应为2.5V。由放大器两输入端的“虚短”特性可知,U2内部放大器两输入端的电压值应等于0V。

2)-2.5V基准电压源的异常,同时影响到3组反相比例放大器的工作异常,对电流检测电路进行检测时,不要忽略对基准电压源电路的检查——同供电电源重要性一样,只有当基准电压源工作正常了,放大器电路才能正常工作。

3)根据故障代码提示内容,检修相关电路。如上电后显示“ CF3.5”故障代码,说明W相电流检测电路的模拟信号处理电路异常,重点检查U2的1、2、3脚相关电路。

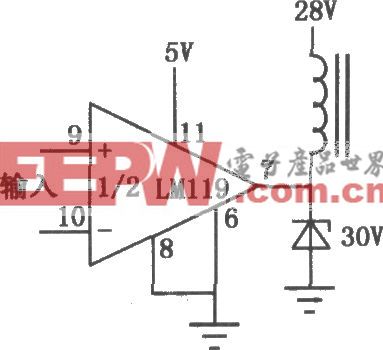

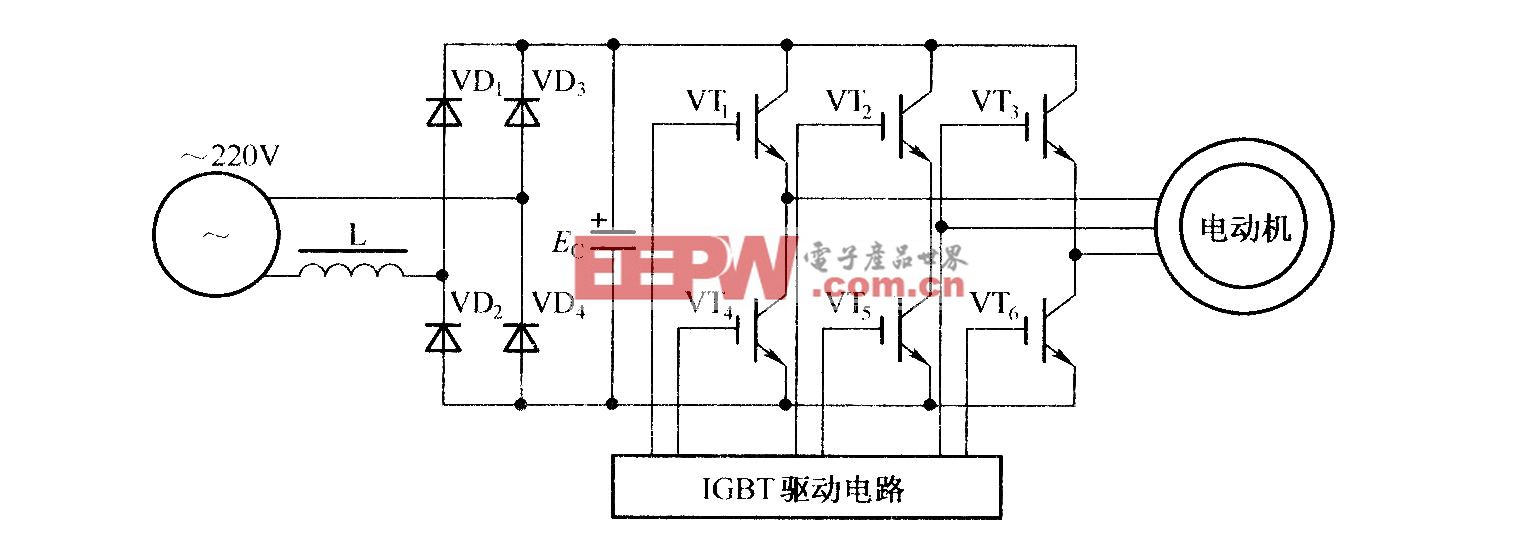

3、接地故障信号处理电路

接在故障处理电路,由反相求和(加法器)电路、窗口电压比较器(迟滞电压比较器)电路,和由Q4晶体管组成的电平转换电路构成。

图3 接地故障信号处理电路

由J1端子排的3、1、4脚引入的UI、VI、WI电流检测信号,输入U2的5/6/7脚放大器和外围电路组成的反相求和电路,在输出3相电流平衡时,由R198、R199、R200形成“中性点”的电压接近0V, DU2的输出端7脚接近0V,后级U4维持原输出状态不变(1、7脚电压为15V高电平),晶体管Q4基极偏流为零处于截止状态,U7(MCU器件)的75脚输入信号为由R208限流引入,D19钳位后的5.6V高电平信号,MCU判断无接地短路故障产生,变频器正常运行。

当因负载电机绕组的单相接地故障(或其它原因),导致3相电流不平衡度上升至一定程度时,UI、VI、WI相加出现信号电压差,U2的7脚输入电压值高于0.9V或低于-1.05V时,U4窗口电压比较器的输出端1脚或7脚内部放大管导通,由15V高电平变为-15V低电平,Q4产生基极偏流而饱和导通,发射极电平变为0V低电平,二极管D54反偏截止,U7的75脚的5.6V高电平信号变为0V,MCU判断产生接地故障信号,变频器报警并停机保护。

接地故障信号处理电路的故障表现:

1)上电后。若因检测电路本身故障原因,上电后,接地故障信号即存在,表现为U7的75脚输入0V低电平,面板显示“HPF.1”故障代码,意为“控制器硬件电路异常”。注意!有时变频器在上电后,可能会报出一个在变频器使用说明书中,无法查到的一个故障代码,(试分析)意为“控制电路有异常故障信号存在”,提示厂家售后服务人员检查检测电路部分。但对一般(未接受厂家技术培训的)维修人员而言,上电后遇到这种查不到代码意义的报警现象,往往是一头雾水,不知所措了。对此类现象,检修的重点,是检测各个检测电路的输出端,看是否有错误的故障报警信号存在,解除检测电路的误报警后,故障也就随之修复了。

2)运行中。有接地故障信号输出时,面板显示GFF(接地故障)代码。

电流检测电路的模拟信号处理电路的故障检测和判断:

1)在待机状态,确定电路的静态工作点是否正常。U2的5/6/7脚电路,为线性放大器,3个引脚的静态电压值均为0V;U4的两组比较器电路,处于非线性放大区,两个引脚之间有较大的电压差,并且输出状态为15V高电平状态;Q4接成电压跟随器(也称射极输出器)电路,发射结输出电压状态是跟随于基极电压状态的,也是一个同相放大器。测量静态电压值与标注值有较大差异,则检查故障原因并排他故障使其恢复为正常值。

2)变频器上电后显示不明意义的故障代码,不接受运行信号。变频器上电即显示某一(报警)代码,复位操作无效,拒绝接受起动信号,但可以进行参数设置等操作,说明MCU在上电自检过程中,发现有危险故障信号存在(因检测电路异常可能导致运行危险),给出警示,并拒绝起动操作。发现不明意义的报警代码,暂且将其假定为某一故障报警信号,检查电流、电压、温度、IGBT管压降检测等检测电路,确定是否有故障报警信号输出。若存在报警信号输出,屏蔽报警信号后,变频器显示正常,则修复检测电路的误报警故障;发现报警信号存在屏蔽无效,或未发现报警信号的存在,就要考虑其它方面的原因了。

现在一些变频器厂家,为了实现销售商“索要用户欠款方便”的要求,添加了一个变频器到达设置运行期限后自动停机的软件功能,变频器运行到一定的积累时间后,自动停机,上电后显示某一代码,不能操作运行。检修人员,不可避免地要遭遇如此的问题,解决方法是:

a、尽量多掌握一些由变频器的“万能密码”或所谓“超级密码”,输入相关的密码后,可解除变频器运行锁定状态,或可以改写相关参数,达到使变频器正常运行的目的;

2)怀疑是此类原因,或不明代码意义时,咨询厂家技术人员是一个好的方法。MCU自检过程中,对一些硬件电路异常的报警,其意义是什么,有时也只有厂家技术人员,才能给予有效的提示。由此我们可找到解决问题的又一个途径。

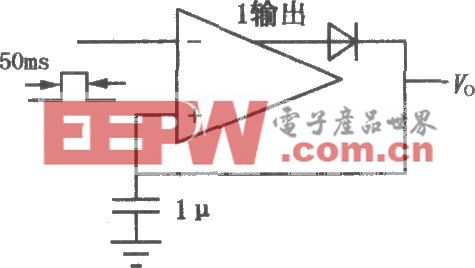

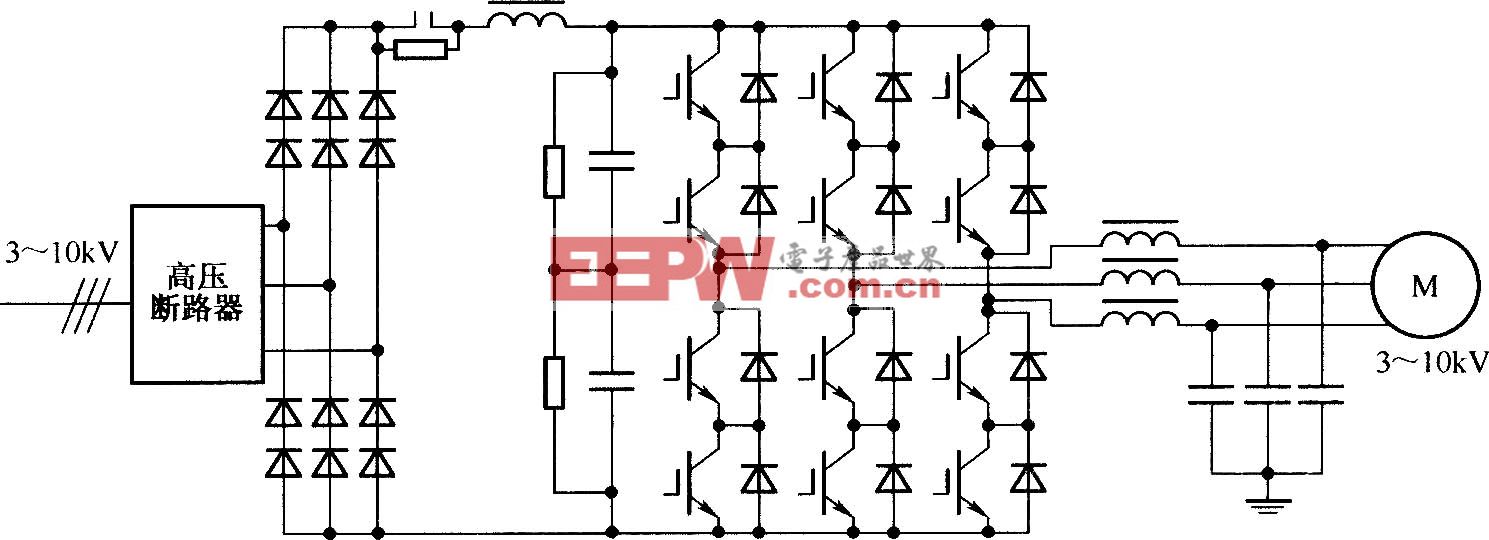

4、过流故障信号处理电路

过流故障信号处理电路,对输入UI、VI、WI电流检测信号,完成精密半波整流、输出IUVW电流检测信号至MCU的89脚。同时该输出信号,进一步经梯级电压比较器电路,获得开关量过流故障报警信号,输入MCU的17、18引脚。

图4 过流故障信号处理电路

U1内部3组放大器和外围元件,组成输入信号正半波的整流器电路,输出整流信号经U1的8/9/10脚反相器进行合成和倒相、二极管D6双向钳位和RC电路滤波后,输入至MCU的89脚,这是一路3波头的脉动直流信号,其电压幅度反映运行电流的大小,和有无输出缺相,主要用于起动、运行、停机过程中的过电流检测、故障报警和延时处理后的停机保护。

输入U7的89脚电流检测信号的作用及表现:

1)在上电后,变频器未运行前,若产生错误的电流检测信号电压,面板显示“CF3.7”故障代码,意为“交流电机驱动器侦测电路异常——lsum模拟/数字电路异常”,故障信号不可复位。

2)送入启动信号,MCU即检测89脚的高电平信号电压,判断有IGBT短路故障发生时,无延时报出“OC(意为恒速中过电流)”信号,并停机保护;

3)在起动、停机和运行过程中,MCU检测89脚输入电流检测信号电压,与内部程序基准值相比较,判断有过流现象出现时,面板分别显示“OCA”、“OCd”、“OCn”故障代码,提示“加速中过电流”、“减速中过电流”、“运行中过电流”等故障发生,经程序延时处理,过流信号仍存在时,停机保护。报警信号可以复位。

U6为8引脚专用电压比较器芯片,输出端为开路集电极输出电路。U6的4/5/2脚电路和外围元件组成的迟滞电压比较器电路,将输入IUVW电流检测信号与5脚4.4V动作阀值电压相比较,输入电流检测信号电压大于4.4V时,2脚输出端由+5V变电压变为0V低电平报警信号,直到IUVW电流检测信号电压低于2.7V时,输出才再度翻转为正常状态的+5V高电平。避免了在IUVW检测信号波动时,产生不必要的故障报警信号输出。该路输出信号,主要用于变频器上电后对本级及前级电路检测硬件电路的故障判断,在起动、运行和停机过程中,该信号无效。

输入U7的17脚开关量故障报警信号的作用及表现:

1)上电后,MCU若检测17脚电压值不为+5V高电平,说明该路故障信号报警处理电路工作异常,面板显示“HPF.2”,意为“控制器硬件保护电路异常——OC电流钳制硬件保护电路异常”,故障信号不可复位。

2)起动和运行过程中,该路输出信号电压异常时,MCU“不理会”,面板不显示报警代码。起动和运行后,MCU只检测18脚信号的电平状态,并作出反应。

U6的1/6/7脚电路和外围元件组成的迟滞电压比较器电路,用于起动、运行过程中对输出电流的监控、过流保警、停机保护。电路本身异常时,在上电后,也给出故障警示。

输入U7的18脚开关量故障报警信号的作用及表现:

1)上电后,MCU若检测18脚电压值不为+5V高电平,说明该路故障信号报警处理电路工作异常,面显示“HPF.3”,意为“控制器硬件保护电路异常——OC硬件保护电路异常”,故障信号不可复位。

2)运行和减速停机过程中,若有开关量信号产生,则报出“OC”,意为“恒速中过电流”,也是一个“重度过流”信号,变频器无延时处理过程,立即实施停机保护动作。

5、故障检修实例(以中达VFD-B型22kW变频器电流检测与保护电路)

﹝故障实例1﹞变频器上电后,面板显示“HPF.3”故障代码,查说明书,意为“控制器硬件保护电路异常——OC硬件保护电路异常”。变频器上电后,即显示故障代码(有些机型显示产品使用说明书中查不到的代码),说明MCU在上电期间,检测到相关引脚有故障信号存在。

1)根据经验,当驱动IC返回的IGBT故障信号,往往以OC故障代码的形式出现。“HPF.3”故障内容,可能为电流、电压等检测电路——模拟或开关量信号处理电路,出现了异常的故障信号输出。

2)模拟量输出信号,一般在运行中生效。在上电后即报的故障,多数为开关量故障信号处理电路的故障。

3)电流检测电路的开关量信号输出点——MCU的输入引脚有3个,即U7的17、18脚和75脚,检测迟滞电压比较器U6的1脚输出电压值为0V,正常值应该为5V,判断该电路误报故障信号。

测U6的6脚信号电压为0V,7脚电压为3.6V,判断U6的1脚内部电路损坏。更换U6,上电后变频器显示正常,故障排除。

﹝故障实例2﹞变频器上电后面板显示“CF3.3”故障代码,复位操作无效,检测到集成运算放大器U2的输出端8脚静态电压值为1.2V,偏离正常值2.5V。测U2的1、14脚2.5V静态电压正常,又检测U2的9、10脚电压值均为0V,判断U2的8、9、10脚内部放大器损坏。

更换U2(型号为TL0741,也可用LF347、LM324等型号的贴片IC直接代换),故障排除。

﹝故障实例3﹞变频器上电后,面板显示“HPF.1”故障代码,意为“控制器硬件电路异常”。检测接地故障信号处理Q5的发射极电压为0V,说明该电路上电后即有故障信号输出。

为确定是否因U7的75脚的电平状态异常,导致“HPF.1”故障报警,可采为人工改变75脚电平的方法,来进一步验证,方法是:

a、若原输出为5V,可用金属小镊子暂时短接R210,观察上电期间的面板显示内容是否变化;

b、若原输出为0V,可将D19的中心端暂时与+5V端短接,观察上电期间面板的显示内容是否变化。

可以看出,U4的发射极至U7的75脚之间的电路,有了R208的限流作用的二极管D54的反向截止作用,完全可以放心暂时短接两个元件引脚,使75脚信号电平由5V到0V或由0V到5V的转换,不必担心试验中的短接行为会损坏相关元件。

经试验,当U7的75脚0V低电平变为+5V高电平后,变频器在上电后显示正常,接受启动信号号能正常运行,判断“HPF.1”故障报警,系由接地故障信号处理电路,误报警所引起。检测电压比较器U4的1、7脚为14V,Q4不具备导通条件,怀疑Q4的集电极与发射极已经短路,停电测量,Q4果然损坏。用普通晶体管S9012或S9014更换Q4,故障排除。

﹝故障实例4﹞变频器上电后,报出 “GFF”故障代码,意为输出端“接地故障”。检测MCU相关的开关量故障信号输入脚,如17、18、75、89脚等,都处于故障报警状态,这说明电流检测的前级电路——共用信号电路部分,出现了故障,直接从CS1~CS3电流互感器的信号输出端子测量,检测CS1的信号输入端电压由正常的0V变为12V,判断CS1损坏。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码