模块化电池组,解决电动车续航里程恐惧症

纵观现在市场上已经推出的各色新能源车,不管是插电式混合动力(PHEV),还是纯电动车,基本上没有给消费者一个“电池容量”选择的余地,唯一具有这项技能的是特斯拉的Model S,有60千瓦时和85千瓦时两个不同的版本。毫无疑问,电动续航里程是用户是否购买电动汽车一项至关重要的衡量因素。如果一款车型的电动续航里程无法满足使用要求的话,那么只能遗憾Say Goodbye了。

你说现在的传统动力车,基本上都有不同的动力以供选择,电动车怎么就没把这招学去呢?

电动车的动力选择

来自德国宇航中心(DLR)的一帮科学家们就有了这个疑问,并且很快地针对这个课题在德国境内展开了一项调查。而这项调查的结果,让他们对汽车制造商们发出了这样的呼声:如果你们希望推动新能源车市场的发展,能够让PHEV或者是EREV(增程式电动车)的销量提升,那么,应该尽快进行模块化电池设计的研发,以便一款车型可以拥有不同容量的版本,让不同需求的客户可以对应选购。而不是“迫使”客户接受已设定好续航里程的汽车,再用各种各样的方式来“忽悠” 他们买入。而这,对于推动电动汽车发展,也是大有裨益的。

在他们之前,已经有无数先行者研究过了PHEV上电池容量大小对于其使用成本以及CO2排放的影响,而DLR的研究人员认为在这些研究中缺少了一些关键因素:

1.以往的研究中并没有对不同的驾驶行为进行分别计算,要知道不同的驾驶行为下能量损耗是不同的;

2.他们没有考虑过那些年度行驶里程比较高的人,其实是在高速公里上行驶的时间比较多,而这说明他们大部分的时间的驾驶速度是比那些年度行驶里程较低的人要快的,而速度的不同影响着能量损耗;

3.到目前为止,还没有人考虑过不同的混动结构之间在技术上的不同,比如并联和串联的混合动力结构,对于最终的电能转化效率有着什么不同的影响;

4.在部分研究中,并没有考虑到电池的衰减和老化过程,而这代表着,随着电池容量的衰减它们所耗费的能量以及能量的转化率也是不同的。

简言之,以往的研究中,或多或少地都少考虑了一些因素:不同的驾驶行为影响,电池容量衰减的影响以及不同混动技术的影响。所以,DLR的研究团队,着重考虑了这些影响因素。

电池容量越大,能量消耗随着里程数增加?

研究团队针对德国市场展开了研究,来计算对于PHEV和EREV两种动力形式的新能源车来说,在多大容量下能够有最低的使用成本,并同样考虑了这些车型的二氧化碳排放量。研究中分析到的数据,比如能量损耗和电池成本,是建立在已有车型的基础之上的。

之所以PHEV和EREV两种类别,是因为这些研究人员认为,在取代传统动力所有的电驱动车分类中,PHEV和EREV是最有希望成功的两种,因为它们结合了电动车零排放和传统动力车不受限的续航里程的特点。

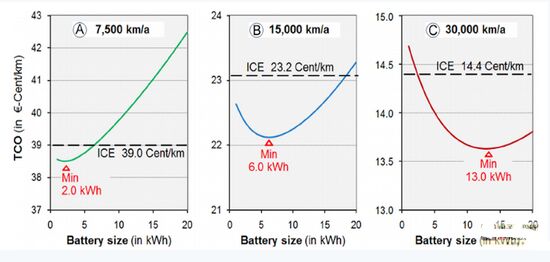

研究中,他们选定了在德国境内三种比较典型的驾驶行为:A——每年行驶里程7500公里,B——每年行驶里程15000公里,C——每年行驶里程3万公里。

用车成本

研究成果表明:

1.电池容量越大,那么PHEV的能量消耗会比EREV越高,而且电池容量越大的差距约为明显;

2.在动力系统中,电驱动所占的比例越高,那么所消耗单位能量的成本就会随着电池容量的增加而降低;

3.对于固定的电池容量,使用者的行驶里程越高,单位能量消耗成本越高;

4.在A、B、C三种情况中,对于EREV来说,电池容量分别为2.0千瓦时、6.0千瓦时以及13.0千瓦时的时候所需成本越低,而他们各自对应的电动续航里程分别为8公里、24公里以及51公里。

5.在PHEV中,最低的成本消耗分别在电池容量是1.5千瓦时、3.5千瓦时和5.0千瓦时(对应A、B、C三种情况)。

由此可见,电池容量的选择是满足客户需求和与传统动力在成本上一竞高下的关键因素。研究人员表示,汽车制造商也不需要因此进入误区,而是只需要根据不同的续航里程提供大、中、小三种电池容量就基本上可以大部分人的需求了。而电池组模块化设计研究会帮助汽车制造商们以更少的花费,以及对汽车的其他部件进行更少的改造来满足车型的变化。

根据调查,研究人员还得出了一个结论:电池容量越高,那么整体CO2排放就会越低。如果对于政府来说,降低温室气体,也就是环保是主要目标的话,那么就可以鼓励汽车制造商们研发高容量的电池组(不论是PHEV还是EREV)。

有两种不同的方式可以实现这个结果:

1.从用户的角度,可以通过财政补贴来直接削减购置电动车所需费用,或者根据电池容量大小来设置相应的税务减免来降低用户的购车负担,而对于传统动力的车,可以通过增加相应的赋税来增加价格

2.从汽车制造商的角度,可以通过在当地的CO2排放的法规中增加一项规定:通过对这些部分情况下零排放的车辆,根据电动续航里程来对减少的CO2排放进行补贴(如同加州实行的零排放法规一样)。当然,最终,用于PHEV进行纯电动模式行驶的这部分电力应该是用可再生能源生成的才行,才能完全对环保有利。

需要提醒的是,在这次研究中,评估的对象是一个理想化的、理性的消费者,他的选择依据是让使用成本最小。但是在实际情况中,我们的购买行为不可能是全部理性的。可能会因为外形、或者很少会进行的长途旅行来决定买什么车。DLR研究团队的人会继续这样研究,分析在实际情况下,消费者是如何去选择一款电动车的,并且会通过调研选出最具有影响力的那些因素,以及最终的结果。

瞌睡有人送枕头

这头DLR的研究成果刚发布没有多久,那边,就有响应的了。

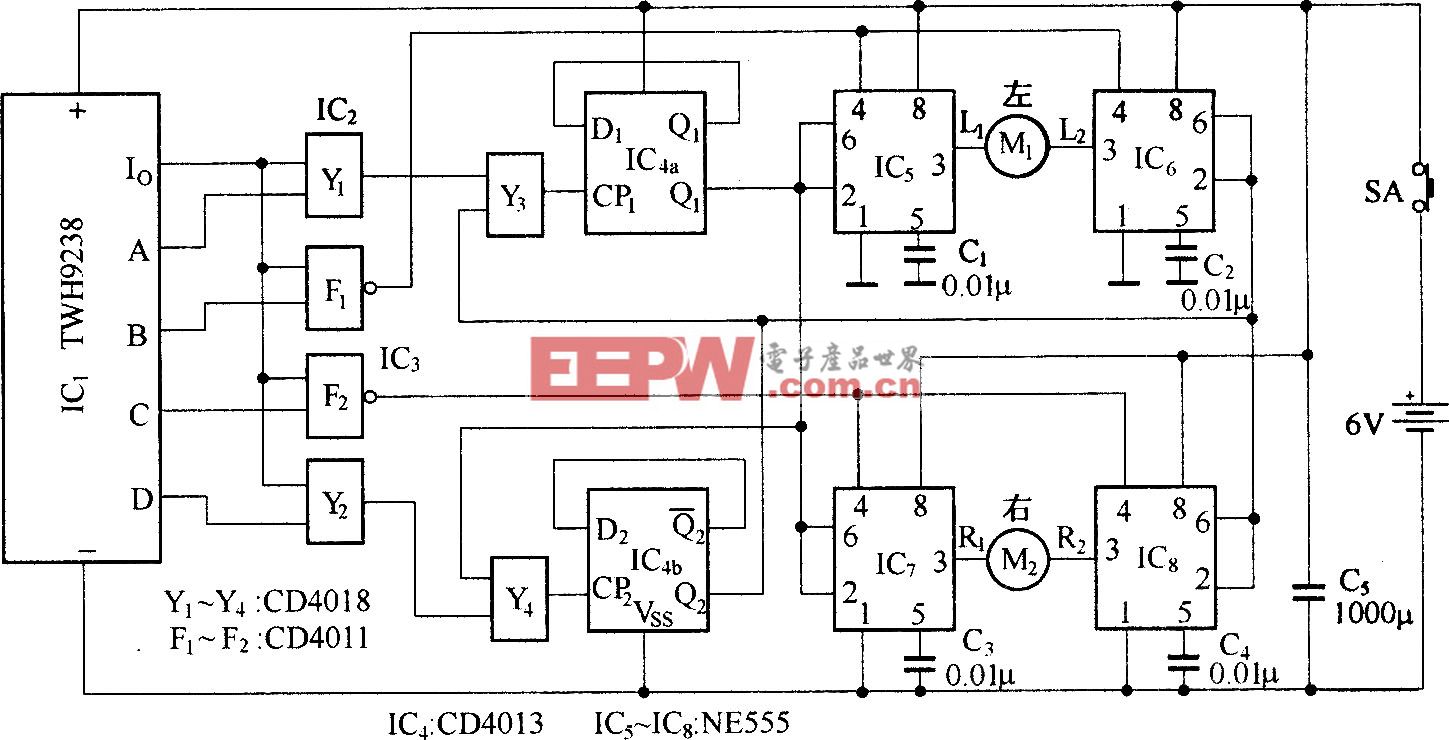

9月底的时候,一家锂电池生产制造商——波士顿能源就发了最新的技术成果:一套采用标准化组件的模块化电池组,Ensemble Module System,能够给汽车制造商或者电池组装供应商们一种较为简单、成本较为低廉的方法来进行大容量电池组的装配。

Ensemble模块化系统是如何实现电池模块化的呢?其中的关键在于,波士顿能源公司采用了新颖的压力连接的方法来进行模块的装配,而不是传统的既耗费时间又增加成本的焊接法。这套系统目前已经经过了OEM标准的完整测试,测试结果证明其能够以比传统方法更短的时间被装配在一起或者拆卸开来,并同时有着与传统方法相当的组装密度、可靠性以及热力学性能。也就是说,这种方法并没有降低电池的性能与可靠性,当然,也没有提升,其最大的优势在于快装快拆。一块 5300毫安时、19.3瓦时电池单元的重量能量密度是207瓦时/千克,体积密度是490瓦时/升。

Ensemble Module System

这个模块化电池技术是基于一种平的、棱镜形状电池单元进行设计的,电池单元的外型尺寸相当于两个18650型锂电池单元。这个被波士顿能源称之为Swing 5300的电池单元,可以用在纯电动车、插电式混合动力、轻型商用车、社区电动车以及能源储备系统上。

对于汽车制造商来说,如果要设计大容量的电池组,大多要花费很多的时间在电池组的设计、安全和资格认证乃至为用户定制专门的解决方案来满足不同的使用需求上。Ensemble模块化系统的存在,相当于是提供了一个已经半定制的电池单元,汽车制造商们只需要选择好容量就好,实现快速地生产和装配,从概念验证到市场化的时间可以省去大半,还能够减少前期投资、项目风险、人工成本等等。

需要汽车制造商们做的,就是根据之前的用户使用数据,为自己的用户打造几款不同大小的电池模块,供君选择。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码