制造商最讨厌的9大PCB设计问题,各位工程师都犯过吗?快来避雷

这里主要是关于:制造商最讨厌的 9 大PCB设计问题

一、发送不完整的坐标文件

如果有 SMT元件,就必须得向制造商提供坐标文件,坐标文件可以准确地告诉贴片机每个零件需要放置在电路上的哪个位置。

但是经常有的工程师不验证坐标文件,都不完整,这对制造商来说,简直就是噩梦。

通常来说坐标文件会包含以下内容:

● 组件参考指示符(例如,C1)

● 组件部件号(例如,100CAP0001)

● 组件描述(例如,C04020 1uF 电解)

● 制造商部件号(例如,CRD0402D10L)

● 中点 X(mm)(例如 10.242)

● 中点 Y(mm)(例如 23.750)

● 方向角(例如290)

● PCB层侧(例如顶部)

坐标文件示例

二、不验证图层

不管是 Gerber 还是 ODB++,输入文件都携带重要信息,如层图像、电路板轮廓、IPC 网表、主图和层顺序。

规范中的任何混乱都可能在后期造成问题。但有些制造商偶尔会收到带有板层的 Gerber文件,有些文件甚至不匹配。在将设计文件发给制造商之前,必须要检查图层,确保完全匹配。

Gerber文件

三、基材材质不当

有些电路板根据其功能需要特殊的材料,例如典型的基板不能很好地处理高频信号。但是工程师又没有和制造商商量用哪种,就会导致板子不能用。

基材材质不当

四、板边缘和铜之间间隙不够

在 PCB 布线布局经常会用到铜,铜是一种很好的导体,但也很容易受到腐蚀,为了解决这个问题,通常来说在铜上面涂一层保护材料。

但是这个时候,如果在板边缘和铜之间没有留出足够的空间,就会导致保护涂层在制造过程中被切断,就会暴露出下面的铜,造成很大的问题。

板边缘和铜之间间隙不够

五、焊盘之间缺少阻焊层

在有些电路板中,焊盘之间可能部分或者完全没有阻焊层,就会暴露更多的铜,导致在组装过程中在引脚之间意外形成焊桥,会导致短路以及腐蚀保护降低。

焊盘之间缺少阻焊层

六、制作酸阱

大家都知道在PCB布局中不要使用任何锐角走线,通常选择选择 45 °角走线而不是 90°,有助于防止在PCB蚀刻过程中捕获酸,也可以防止以后出现严重的电路缺陷。

制作酸阱

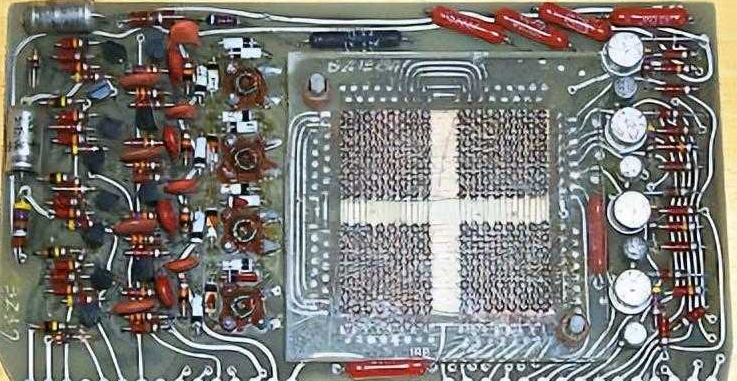

七、在焊盘中放置过孔

当 PCB尺寸有限时,很多工程师都会在焊盘中放置过孔,但是在需要焊接的时候,焊盘内通孔实际上会将焊料从焊盘上吸走,导致所连接的元件安装不良。

盘中孔

八、将丝印放在焊盘上

都知道,电路上有很多的层,如果工程师不小心把丝印放在焊盘上,在焊接的时候很容易出错。

将丝印放在焊盘上

九、添加错误的尺寸/形状的封装

有的时候,在库中没有包含的组件,就需要手动添加 PCB 的电气符号和封装,在这个阶段,很容易发生错误,例如:如果两个焊盘之间的距离小于一毫米,引脚将无法正确对齐,从而无法进行焊接。

添加错误的尺寸/形状的封装

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码