功率半导体IGBT热击穿失效的可靠性研究

摘要:针对变频空调使用缘栅双极型晶体管(IGBT)击穿短路故障进行分析,确认IGBT为过压损坏失效。空调供电电源出现大的波动影响芯片供电电源质量,电压偏低导致IGBT开通异常,不能及时欠压保护,IGBT 长时间处于工作在放大状态,IGBT开通损耗大热击穿失效。本文主要从电路设计,工作环境,模拟验证等方面分析研究,确认IGBT击穿短路失效原因,从设计电路与物料选型优化提升产品工作可靠性。

关键词:驱动芯片;欠压保护;热击穿;共地线;电源波动;谐波

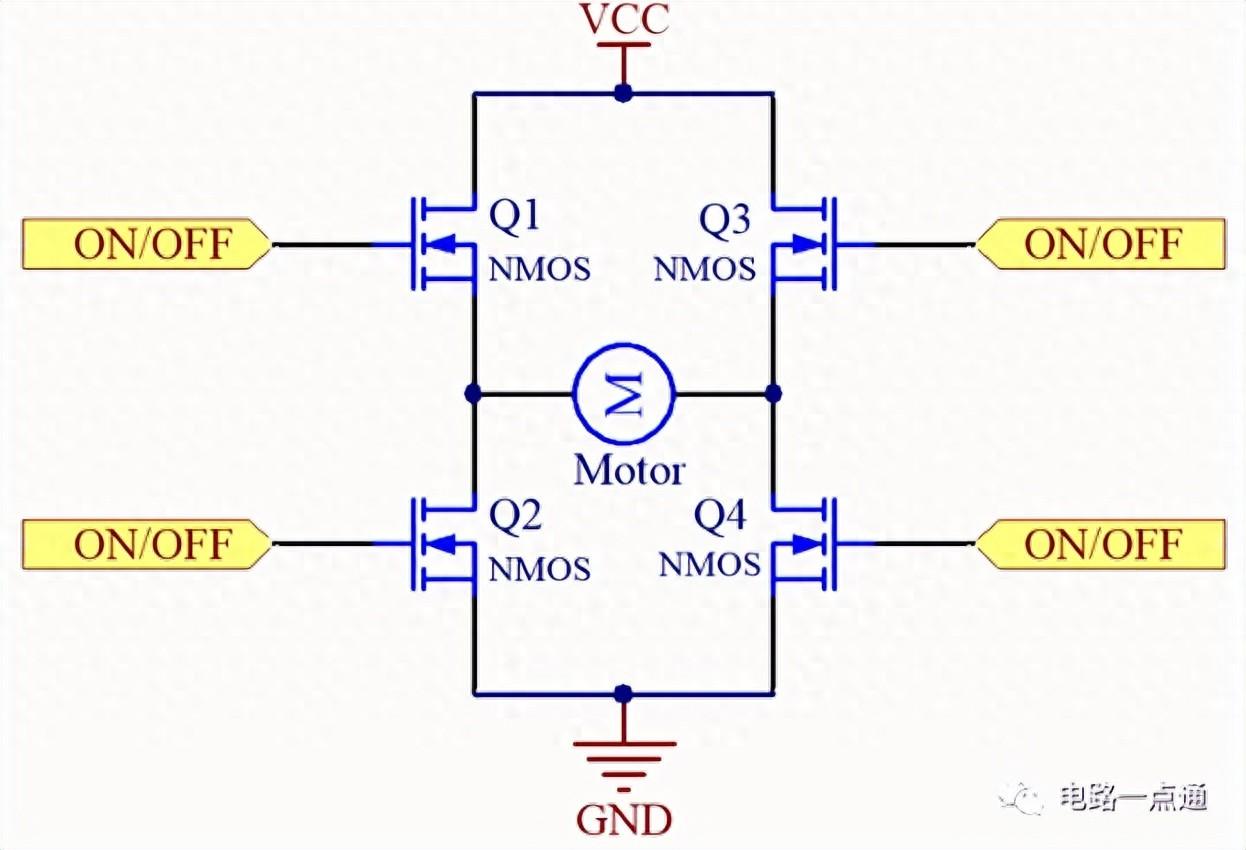

绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)是一种综合了金属 - 氧化物半导体场效应晶体 管(metal-oxide-semiconductor field-effect transistor, MOSFET)和双极型晶体管(bipolar junction transistor, BJT)结构的复合器件,并且同时吸收了二者的优点, 具有输入阻抗高、开关速度快、驱动功率小、饱和压降 低、控制电路简单和承受电流大等特性,在各种电力电子变换装置中得到了广泛的应用。自 1986 年投入市场后,IGBT 迅速扩展应用领域,成为中、大功率电力电子装置的主导器件,不仅应用于电力系统,而且也广泛应用于一般工业、交通运输、通信系统、计算机系统和新能源系统。PFC 升压 v 电路中 IGBT 击穿短路,导致电路多个器件失效,电路工作可靠性存在不足。

1 背景

变频外机控制器 PFC 电路、开关电源电路多个器件击穿短路失效,检测相同点均有 IGBT 短路失效,并伴随电路其它器件保险管、整流桥、IGBT、驱动芯片、检测电流电阻等也有不同程度失效,分析均为 IGBT 失效影响。控制器均为使用在短期内失效,故障存在同一用户维修多台空调的情况。

2 IGBT失效机理以及驱动芯片分析

通过分析得出,用户电网存在其它的大型电压设备电机,由于三相交流电机本体有气隙磁场畸变、逆变控制过程中的死区时间等问题,在三相交流电网及电机输入端的电能中产生大量的谐波。而这些谐波给三相交流电网其它设备带来了巨大的潜在危害。电源电压跌落、电压尖峰、谐波等导致电源一直处在波动状态,IGBT 由于电路驱动芯片无欠压保护一直工作在放大状态导致失效。

2.1 器件单体分析

2.1.1 IGBT性能与X光测试

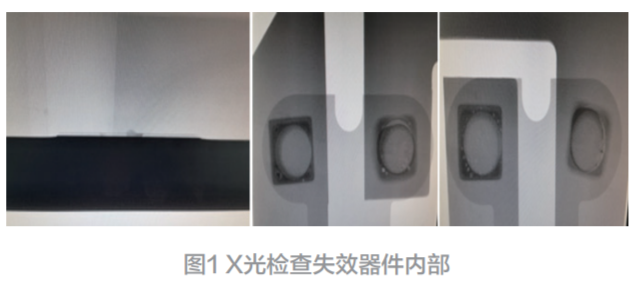

对失效器件进行分析,主要失效器件为 IGBT,并导致其它功率器件整流桥、保险管、电流检测电阻失效。万用表测试 IGBT 三脚短路,整流桥不同管脚短路,见下图 1,X 光核实内部过电损伤。

2.1.2 开封分析

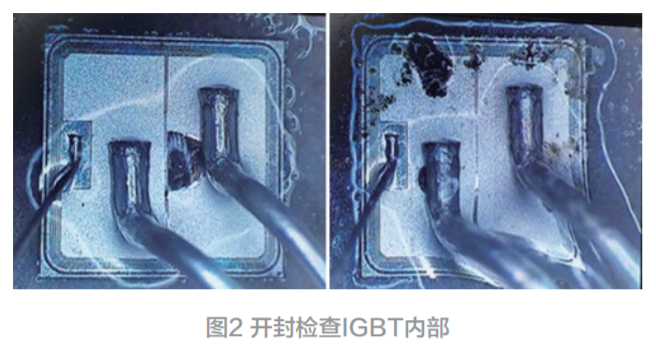

对 IGBT 开封确认样品失效点,见图 2,晶圆部分存在过电损伤点,分析为过电导致晶圆击穿短路,器件本身未发现异常。

2.2 工作环境分析

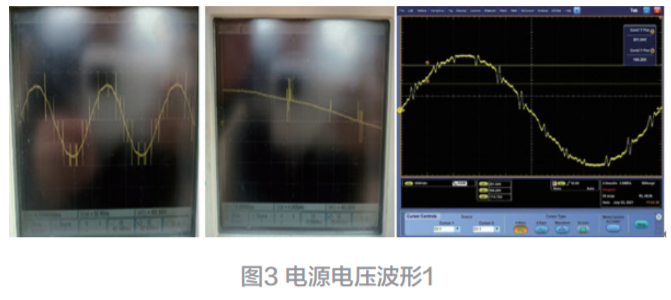

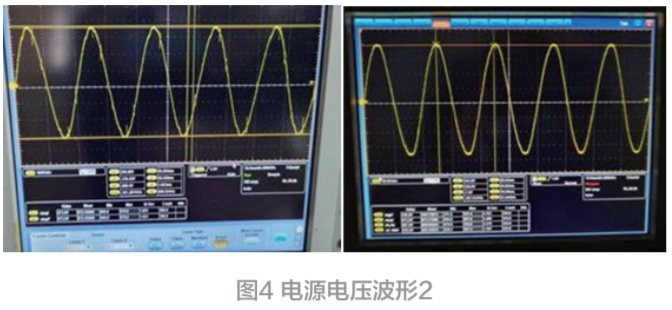

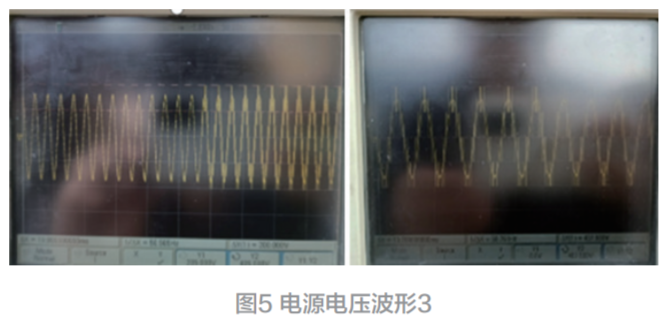

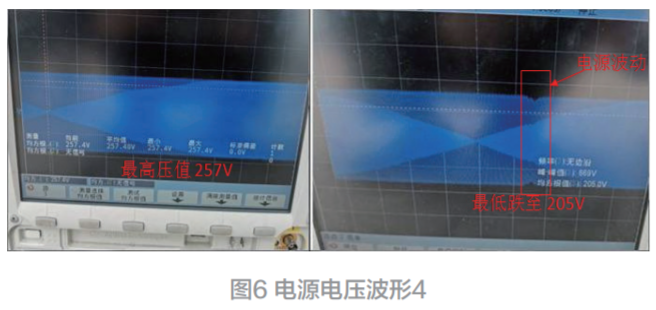

通过对多个空调使用环境电源波形测试情况分析,主要是电源电压高,存在谐波较多,电源电压不稳定存在较大波动。用户均有使用大功率电机等设备,且空调与设备处于同一个电网中,均使用同一个变压器,确认空调使用环境电源质量较差,异常波动较大。

2.2.1 电压高存在毛刺

在对建材公司发现电源电压均存在偏高的情况,见下图 4 所示,最高可达 247 V 左右,电源监测中偶发有尖峰毛刺,用户电网运行设备主要是运送货物的起重机,空调装在办公室。

2.2.2 电压存在谐波

在对建筑类公司测试发现电网存在较高谐波的情况,见下图 5 所示,空调主要安装在员工宿舍使用。厂内均有大功率电机设备,生产用电与生活用电为同一个电路,当大型用电设备开启时,电源存在较大尖峰脉冲,峰值最高可达 400 V,相比正常额定工作电压变化超过 70 V 以上,一个周期内存在多个谐波,单个谐波电压最高 200 V,持续时间最长 200 µs。

2.2.3 电压存在跌落

用户空调安装在水泥搅拌站办公室内,使用示波器测试用户电压波动不稳定,见下图 6 所示,在 257 V~202 V 之间一直跳变,同时出现电压瞬间跌落的现象。

2.3 驱动芯片分析

对失效数据分析,96% 以上失效 IGBT 电器盒均搭配使用的是 A 厂家驱动芯片,分析得出 A 厂家驱动芯片没有欠压锁定功能。对 A 厂家驱动芯片和 B 厂家驱动芯片单体动态参数对比测试,测试发现 A 厂家驱动芯片输入悬空状态,输出默认为高电平输出,A 厂家响 应时间比 B 厂家慢,无欠压保护功能。具体测试如下:测试条件:使用稳压源提供 15 V 电压,信号发生器提供 3 V,10 kHz,50% 占空比信号。通道绿色为输入信号,蓝色为输出信号。

2.3.1 A厂家驱动芯片

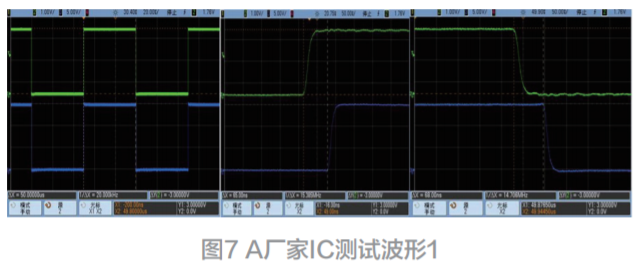

①响应时间,开通、关断时间为65 ns,如下图7所示。

②输入最低电压测试,如下图 8 所示,输入电压小于 1.8 V 出现无电压输出,电压大于等于 1.8 V 可以恢复正常输出。

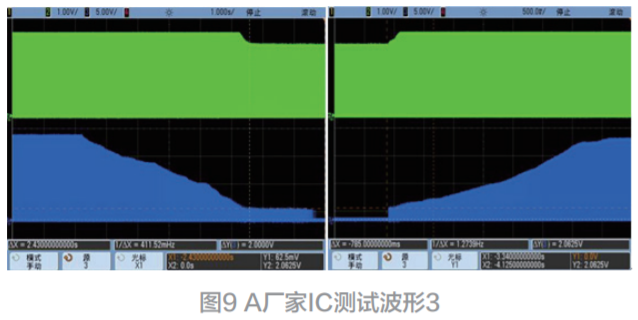

③欠压保护测试,如下图 9 所示,将 15 V 电源电 压从 15 V 慢慢调低至 2 V 后才出现无电压输出,电压大于 2 V 后有电压输出,确认 A 厂家驱动芯片无欠压保护。

2.3.2 B厂家驱动芯片

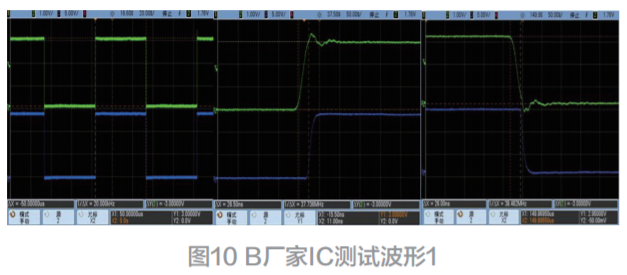

①响应时间,开通、关断时间为 26 ns, 如下图 10 所示:

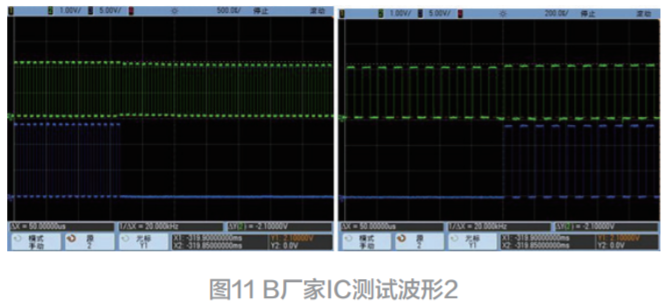

②输入最低电压测试,见下图 11 所示,输入电压 小于 2.1 V 出现无电压输出,电压大于等于 2.1 V 可以恢复正常输出。

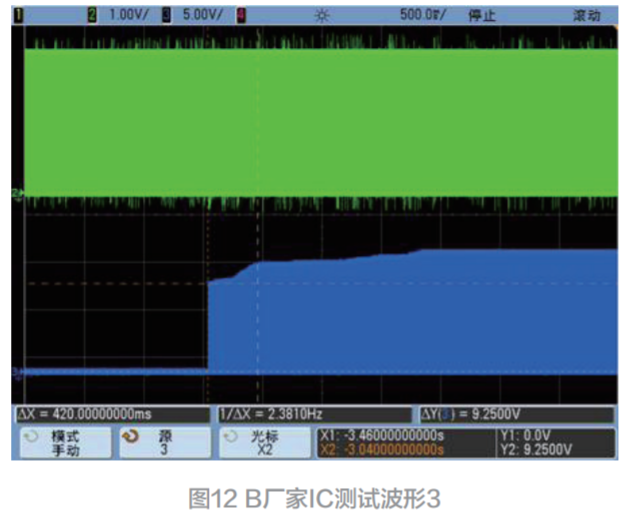

③欠压保护测试,见下图 12 所示,将 15 V 电源电压从 15 V 慢慢调低至 8.5 V 出现无输出欠压保护状态,调高到 9.25 V 后恢复正常输出。

3 电路设计核查与模拟验证

3.1 电路设计分析

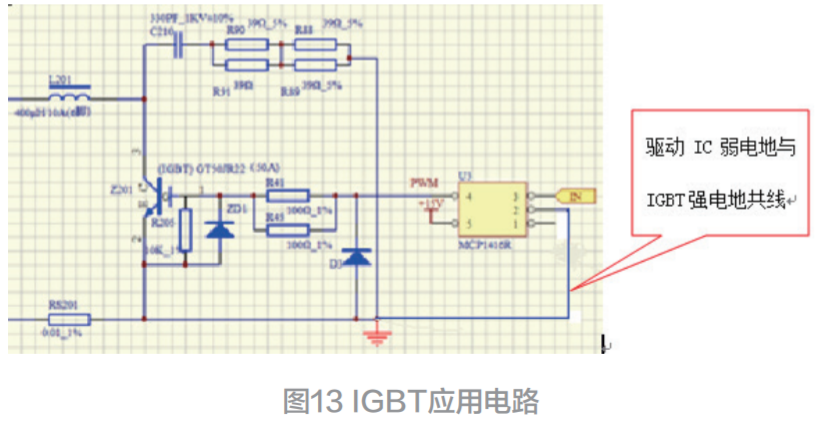

强电 IGBT 负极与驱动芯片负极走线共用一段走线,见下图 13 所示,驱动芯片通过这段走线才到高压电解电容负极(终点零电位),属于驱动芯片负极走线的方案。此种走线方式容易使器件受开关噪声和共差模等因素干扰,当外界电压出现异常时,地线引入干扰较大,从而导致驱动芯片无法控制IGBT,导致IGBT冲击失效,在电源质量较差波动较大情况下易出现 IGBT 击穿短路问题。

3.2 模拟验证

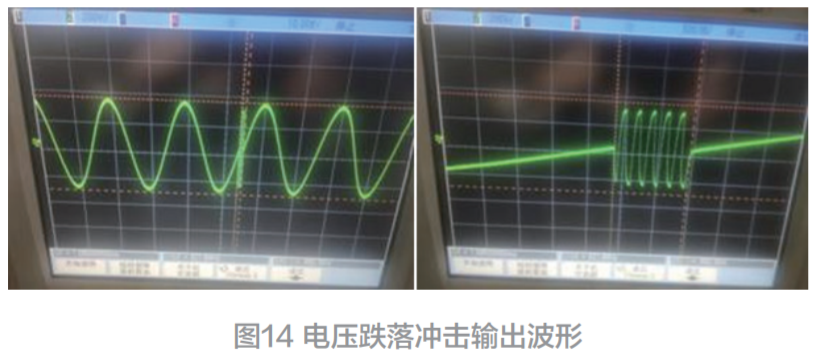

对 IGBT 失效故障板进行模拟验证,使用 A 厂家驱动芯片采用共地线电电路设计的控制器在整机验证使用电源跌落冲击电压验证,见下图 14 所示为输出波形。经实验模拟验证 A 厂家驱动方案共地线电路在电源不稳定的环境下容易出现 IGBT 击穿短路。A 厂家的驱动芯片缺少欠压保护等功能,在外部电源异常时容易引起 IGBT 出现不饱和导通而失效。模拟验证失效主板可以复现 IGBT 击穿短路,将故障 A 厂家驱动芯片与正常品对调后使用电源跌落冲击电压,故障跟随驱动芯片走,确认微芯驱动芯片也存在失效。

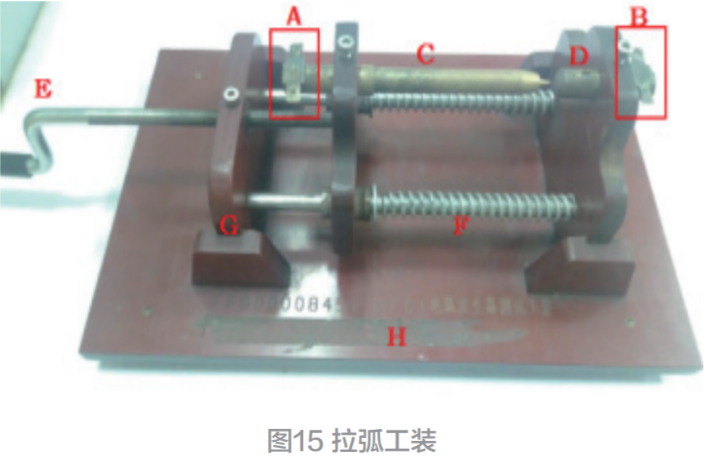

A 厂家芯片设计无欠压保护,实际排查发现部分损伤样品接线板处有电打火痕迹,对打火位置进行模拟分析,使用拉弧工装模拟见下图 15 所示,A 厂家方案可复现故障,使用 B 厂家方案不能复现故障,比较 2 个芯片发现失效的 A 厂家芯片无欠压锁定功能,分析在外部接触不良或者电源电压跌落时,使用 A 厂家芯片方案的驱动信号会使 IGBT 工作在非饱和状态,此时 IGBT 为非正常状态局部功耗较大进而引起器件损伤,波形测试明确了该失效机理。

4 IGBT失效整改与验证

经过失效分析发现 A 厂家驱动芯片设计没有欠压保护功能,地线走线设计存在缺陷,强弱电地线没有有效分开导致在空调供电电源出现大的波动影响芯片供电电源质量,电压偏低导致 IGBT 开通异常,不能及时欠压保护。在外部电源存在波动时,15 V 驱动信号变差, IGBT 器件存在不饱和导通,一直在米勒平台的压值附近振荡,出现较长的拖尾电流,IGBT 长时间处于工作在放大状态,IGBT 开通损耗大热击穿失效。

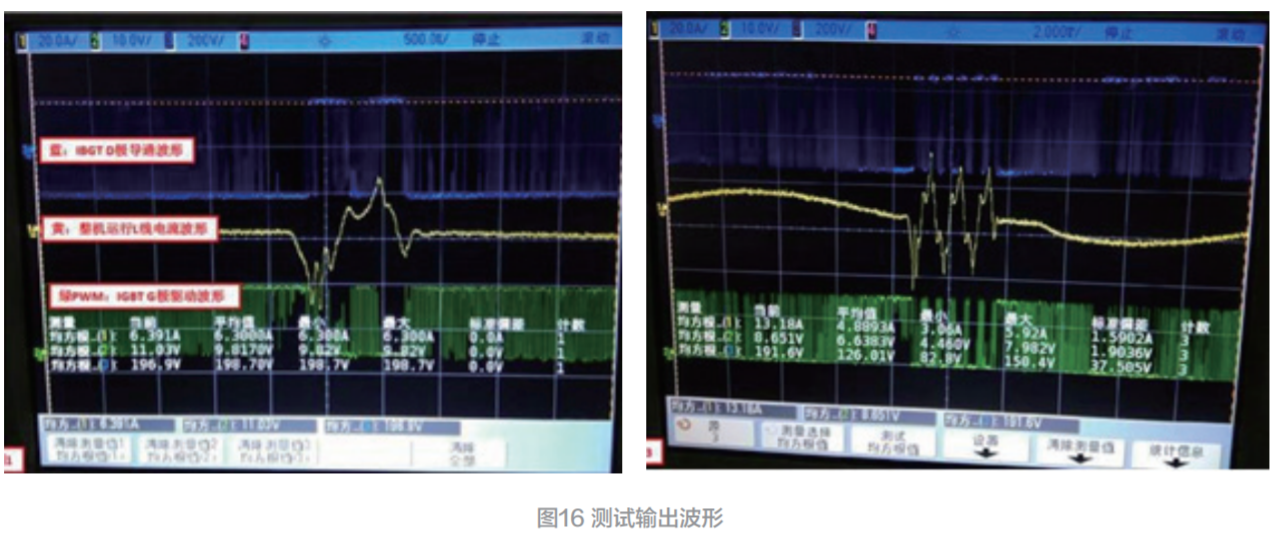

主要是优化地线走线方案,以及软件控制策略优化。高频线路地线对高速开关的稳定性至关重要,将驱动信号地线优化至主电容接地点,将驱动芯片的地与器件发射极的地分离开,减少器件开关噪声和共差模干扰等因素。新整改电路经验证使用不同厂家 IGBT 与不同厂家驱动芯片搭配,见下图 16 所示,使用拉弧测试和电压跌落测试未出现器件损伤,整机运行 PFC 正常开启,未出现保护现象,验证整改效果有效。

5 失效整改总结及意义

5 失效整改总结及意义

IGBT击穿短路失效主要原因为电路设计存在缺陷,物料选型无欠压保护功能,当外界电源出现较大波动时不能有效关断导致失效。通过实际应用过程中的问题反馈信息,本文从涉及 IGBT 击穿短路的多方面因素进行分析,对电路进行优化,解决了器件在应用环境中工作可靠性问题,显著提高实际应运中的可靠性。

参考文献:

[1] 张永会,张恩龙等.三相不平衡系统中感应电机谐波抑制方法研究[J].沈阳工程学院学报(自然科学版),2021(01):47-50.

[2] 汪波,胡安等.IGBT电压击穿特性分析[J].电工技术学报,2011(08):145-150.

(注:本文转自必威娱乐平台 杂志2022年6月期)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码