光电耦合器(OCEP)早期故障的可靠性研究及应用

编者按:通过对大量失效光耦分析研究,失效现象集中在早期,问题统一。结合光耦失效样品的失效现象、失效原理、及失效机理分析,从金线绑定异常、内部残留金属异物、漏打胶、晶片污染方面研究光耦的可靠性,发现主要失效是早期产品加工存在异常缺陷导致,产品在投入使用后短期内反馈异常。通过对制程的优化改进,如提升自动化制造、检测能力,不断优化改进制程,提升光耦制造流程可靠性,保证产品可靠性。

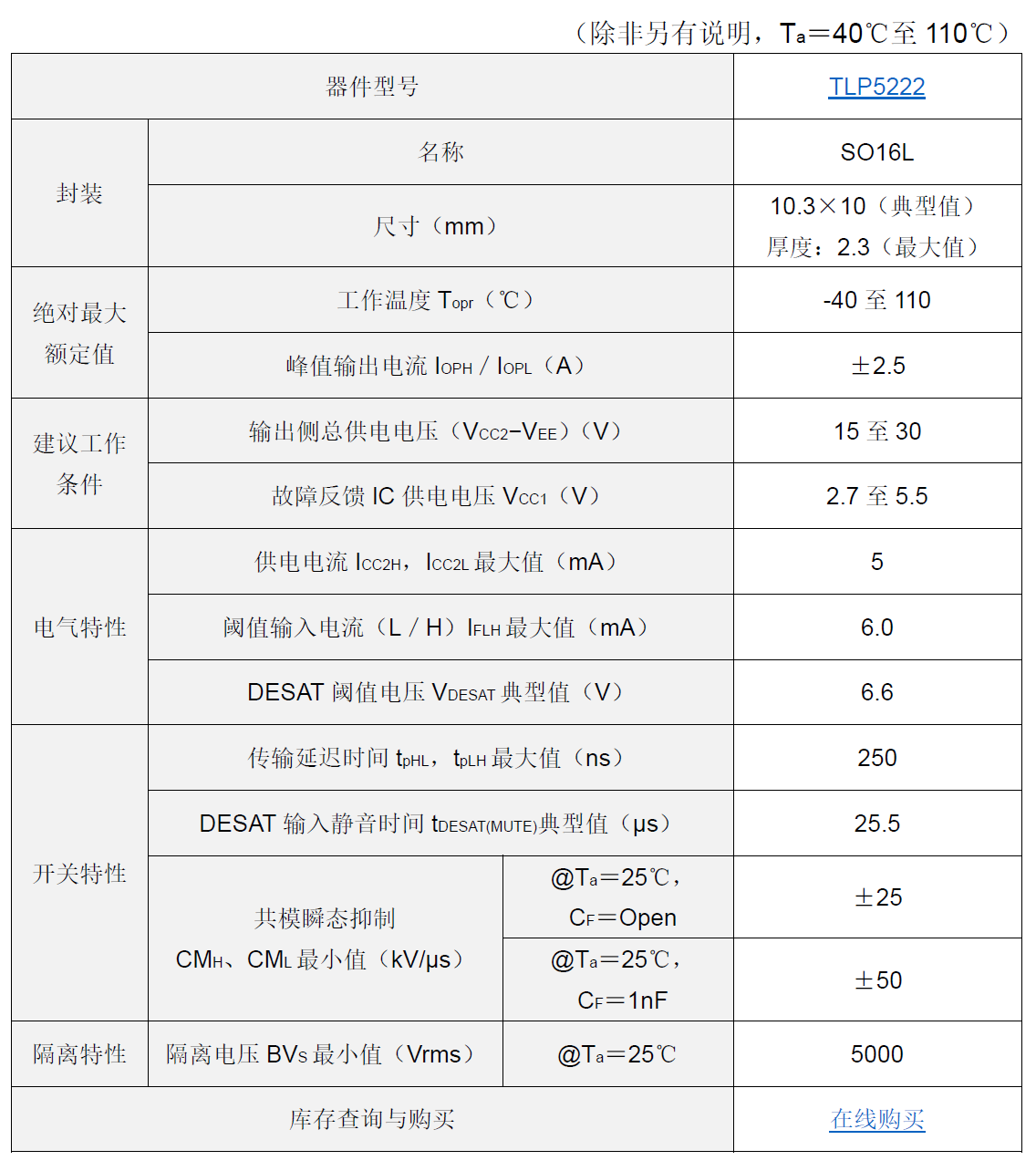

光耦俗称光电耦合器,是以光为媒介传输电信号的一种电- 光- 电转换器件,由发光源和受光器两部分组成,将两部分组装在同一密闭壳体内,彼此间用透明绝缘体隔离。光耦的性能主要包括电气特性(输入、输出)、连接电气特性、隔离电气特性、开关特性等。

由于其性能特性,光耦的优点很明显:光电耦合器输入和输出之间绝缘,绝缘电阻一般都大于50 GΩ,可起到很好的安全保障作用;光电耦合器的输入阻抗很小,只有几百欧姆,而干扰源的阻抗较大,通常为100 kΩ~1 MΩ;光电耦合器的输入回路与输出回路之间没有电气联系,也没有共地;光电耦合器的回应速度极快,其回应延迟时间只有10 μs 左右(或者更小),适于对回应速度要求很高的场合;无触点、寿命长、体积小、耐冲击;容易和逻辑电路配合。本文从器件结构、核心关键参数方面进行分析,其整改方案思路可以为半导体器件失效分析整改提供借鉴和参考。

1 事件背景

在家电制造及用户使用时,光耦常见的反馈异常可导致电控功能异常,用户反馈主板不工作,核实故障原因为光耦失效所致,该问题主要集中在3 个月内,属于早期故障,该问题已经严重影响售后质量。

2 失效机理研究

光耦失效大部分集中在早期,主要表现为金线绑定异常、内部残留金属异物、漏打胶、晶片污染等方面。涉及以上失效现象的器件将导致光耦输入端、输出端、电流传输比等关键性能参数异常,器件无法正常工作,最终导致整个电控功能可靠性下降,是家电制造业面临的主要问题。

3 失效原因及失效机理分析

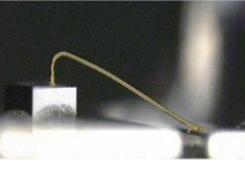

3.1 金线绑定异常

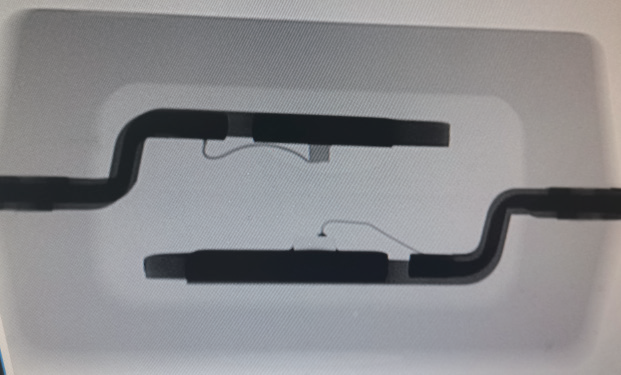

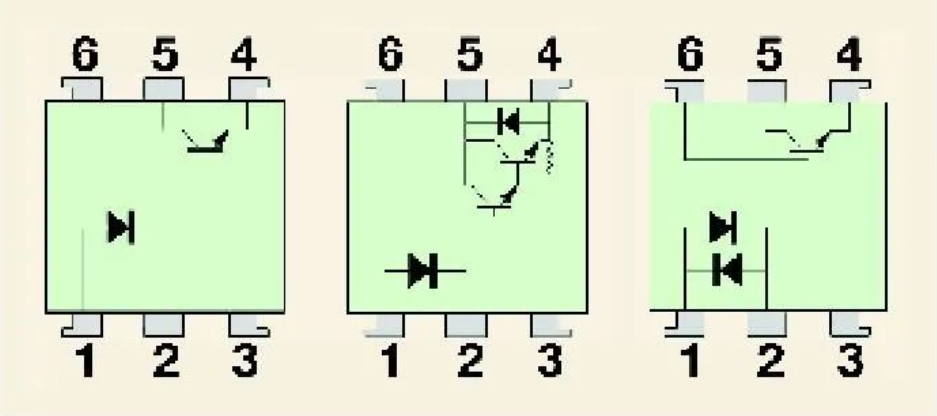

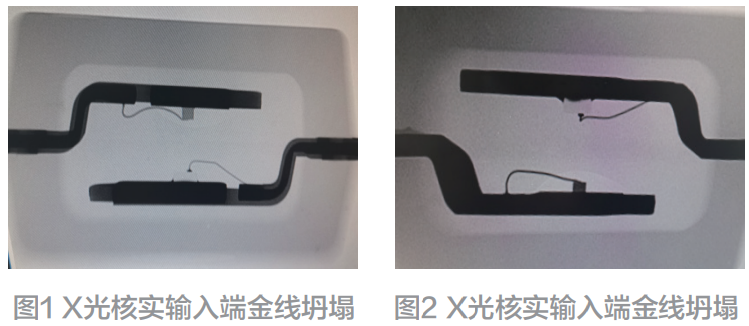

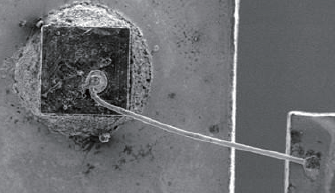

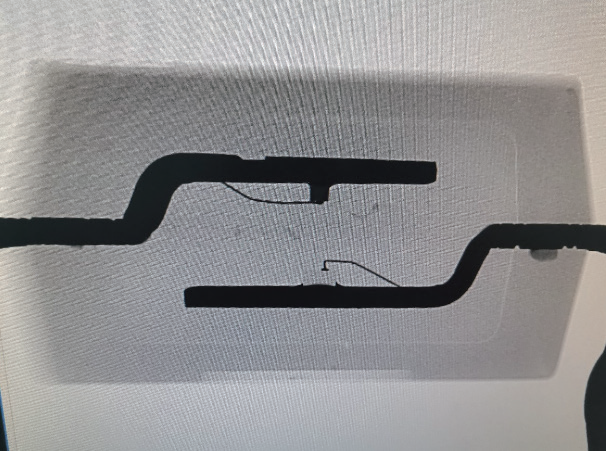

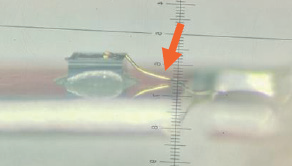

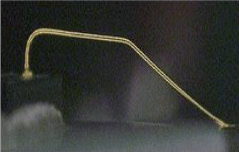

X 光发现光耦内部金线绑定异常,出现金线坍塌,如图1、图2 所示,输出端金线绑定为SQ-LOOP 结构。

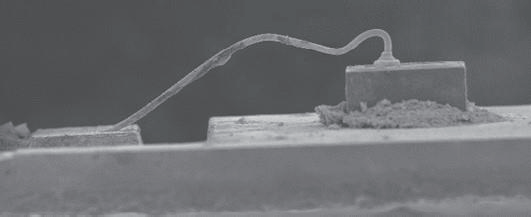

1)输出侧导线变形、无刮伤,为粘结导线受应力所致。由于导线无刮伤,分析为软材质导致,施加在线框的应力没有设置在正确位置,如图3 所示。

图3 开封观察内部形貌

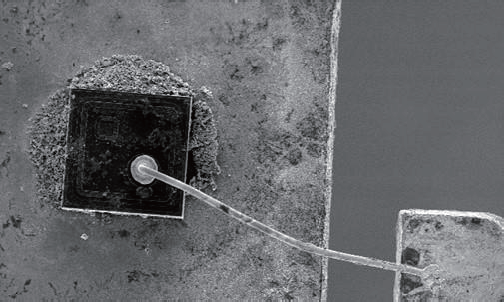

晶片、导线与焊接点无损伤,如图4、图5 所示。

图4 晶片形貌

图5 导线与焊接点形貌

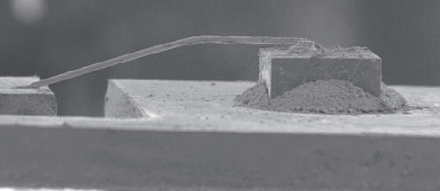

2)输出侧导线变形、刮伤,分析为人员手动拔线时镊子误触到相邻产品所致,如图6、图7 所示。

图6 晶片侧面形貌

图7 晶片俯视形貌

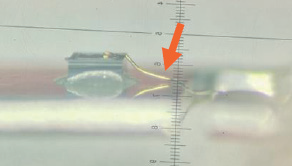

放大焊接点观察存在刮伤现象,从导线变形形状分析是从上面压下,且有一道划痕,变形是由顶部施加外力导致,如图8、图9 所示。

图8 放大焊接点形貌

图9 导线划痕形貌

3.2 内部残留金属异物

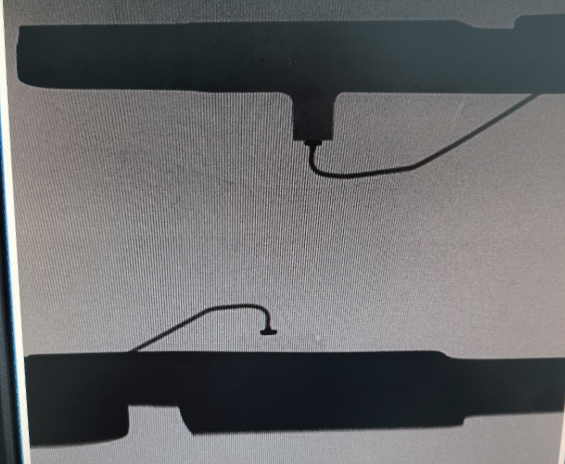

X 光发现光耦内部有金属异物,异物为线状,且密封在内模树脂内从封装树脂上部到输入侧的引线框内,如图10 所示。

图10 光耦内部金属异物

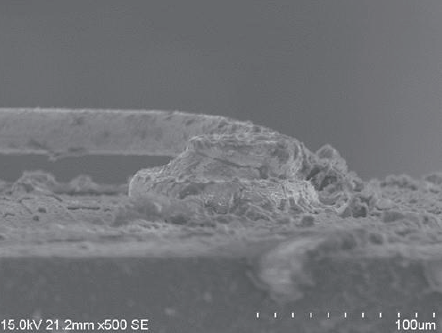

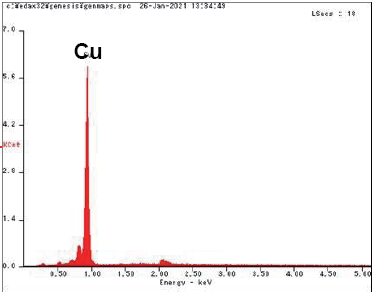

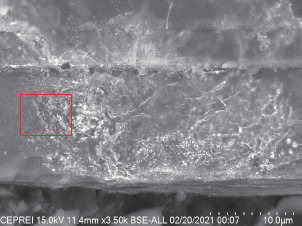

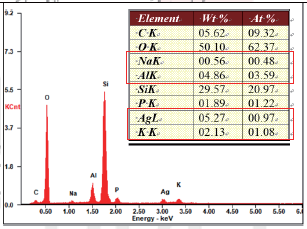

进行金相研磨,输入侧附近确认为金属异物,使用EDX(光谱仪)对其成分进行分析,金属异物主要成分为Cu(铜),与支架成分一致,如图11、图12 所示。

图11 金相研磨后形貌

图12 EDX成分测试结果

3.3 漏打胶

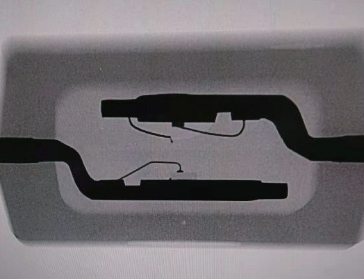

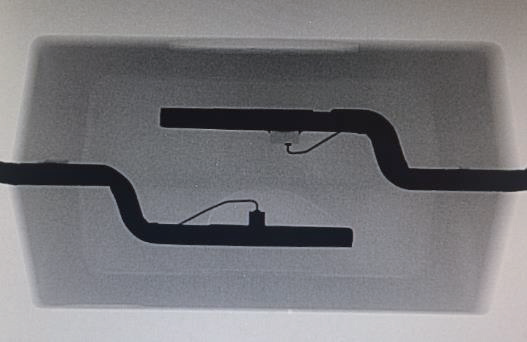

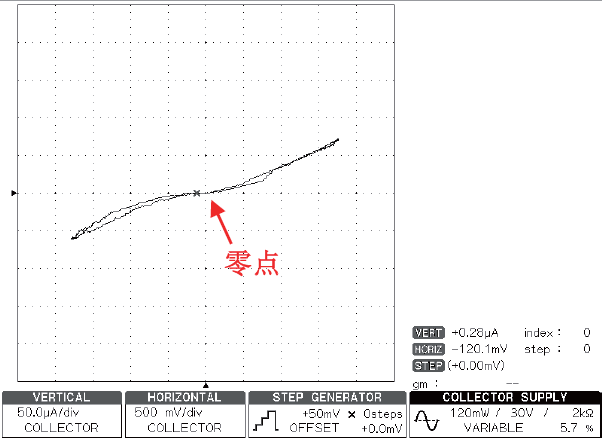

光耦性能测试发现,电流传输比严重偏小,经X-射线检查发现光耦LED(发光二极管)侧漏点保护树脂,器件存在漏点保护树脂工序,发射端漏打透明胶,如图14 方框处所示。

图13 X光漏打胶异常品

图14 X光打胶正常品

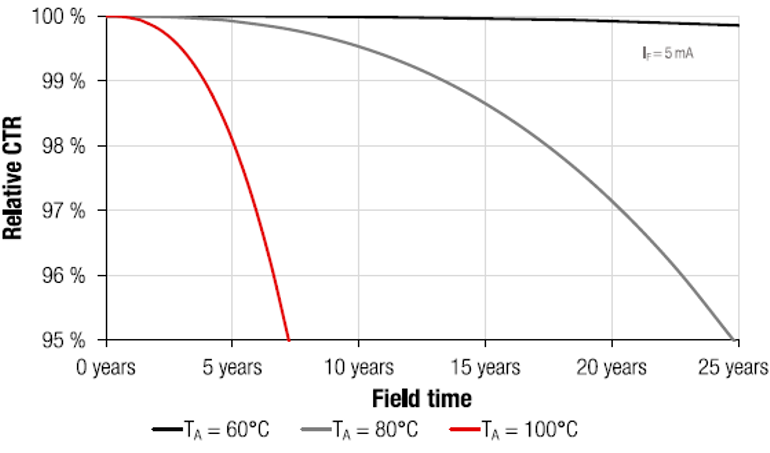

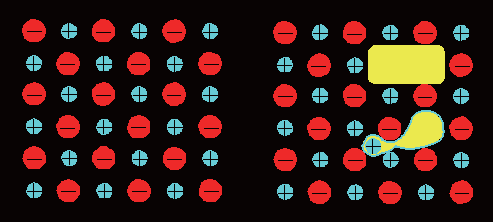

当晶片通电发热时,白胶对支架及晶片会有热涨冷缩的热效应,如图15(蓝色箭头代表热应力方向)所示。因晶片材质为GaAs(砷化镓),该效应会对晶片产生错位的物理现象,并产生弗仑克尔缺陷(Frenkel Defect)和肖特基缺陷(Schottky Defect),导致晶片电子空穴分布异常,电流不均,能量值偏低,CTR(电流传输化)值下降,需要用矽胶包覆避免胶体应力错位。

图15 热胀冷缩的热效应

图16 正常排列 图17 异常排列

硅胶主要功能是保护输入端晶片,避免晶片受热后因热胀冷缩胶体应力使输入端晶片受损,导致能量减弱,CTR 值变小,如图18、图19 所示。

3.4 晶片污染

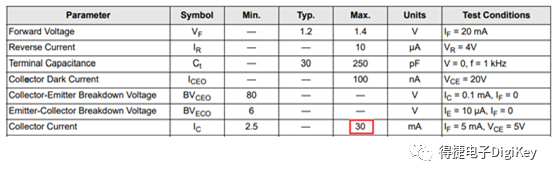

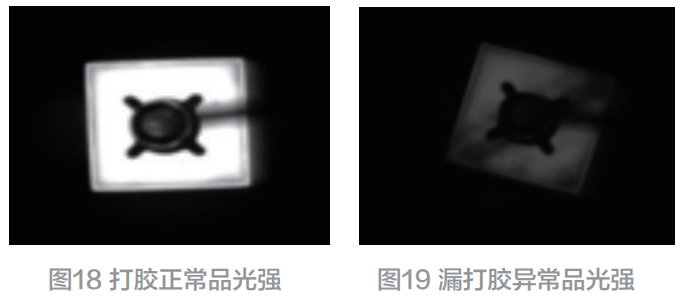

光耦输出端失效,故障批次不集中,该编码有3 个厂家A、B、C 都在使用,只有A 厂家反馈输出端失效,失效现象集中。通过输出端存在的失效现象,使用放大镜、X- 射线设备、半导体测试仪、晶体管图示仪、扫描电子显微镜等设备对器件进行分析判断。

1)C-E 反向电压为9 V 时电流发生跳变,C-E 双向漏电;

图20 特性曲线图

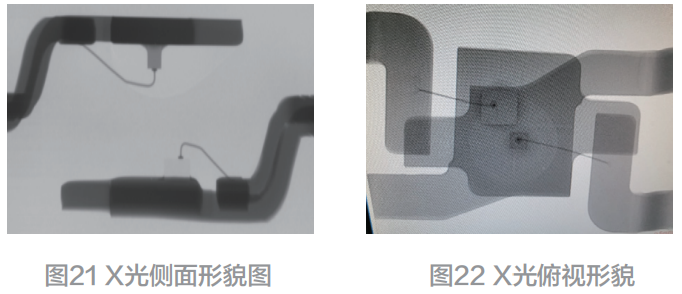

2)X 光核实内部结构、金线绑定等均无明显异常。

3)开封检查

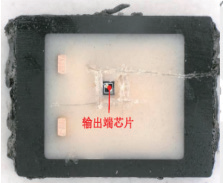

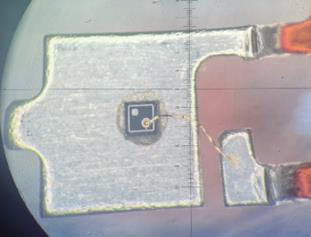

采用机械办法开封,发现输出端芯片在边角位置有变色,如图23、图24 所示。

图23 开封后外观

图24 输出端外观

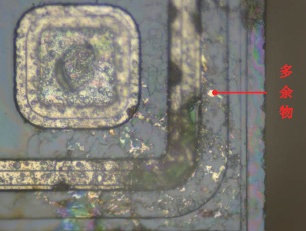

该位置的表面电极到芯片边缘钝化上分布有白色金属光泽多余物,如图25、图26 所示。

图25 变色位置放大

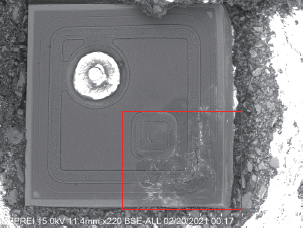

图26 输出端芯片的SEM背散射形貌

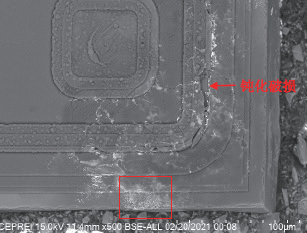

该边角位置电极(铝金属)表面的钝化有破损,如图27、图28 所示。

图27 方框的SEM背散射形貌放大

图28 方框的SEM背散射形貌放大

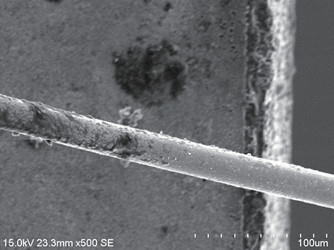

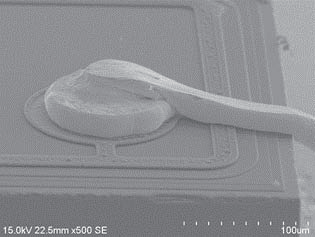

扫描电子显微镜检查发现,白色金属光泽多余物呈枝晶状,见图29,且多余物位置含有A1、Ag、Na、K等元素,如图30 所示。

图29 方框的SEM背散射形貌放大

图30 多余物位置的ESD成分分析

综上分析,光耦样品的芯片表面被含Na、K 元素的物质污染,引起芯片粘接材料中Ag 和芯片表面电极中的A1 发生电化学迁移导致漏电失效。

4 失效复现

4.1 金线绑定

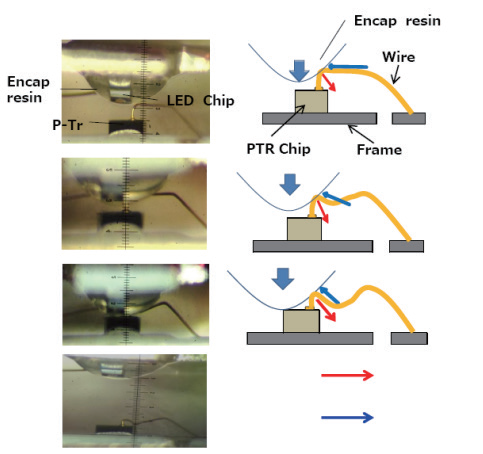

1)输出侧导线变形、无刮伤。在耦合和成型过程中,振动施加到耦合框架上,封装树脂与金属丝接触引起金属丝变形,故障模拟复现,具体表现:Encap 树脂接触电线,斥力与坐标系平行;承托罩的力无法完成,有一根线材弯曲到框架上;只在线材PTR 附近发生弯曲,如图31 所示。

图33 模拟振动故障

2)输出侧导线变形、刮伤。模拟在拔出导线时镊子误与相邻产品上导线接触,镊子接触相邻产品上的导线,再现相同的导线变形模式,如图32、图33 所示。

图32 模拟拔导线故障

图33 拔导线后变形形貌

复现故障形状如图34、图35 所示。

图34 复现故障放大形貌

图35 复现故障放大形貌

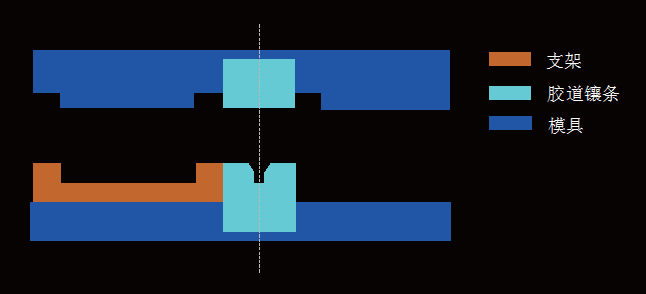

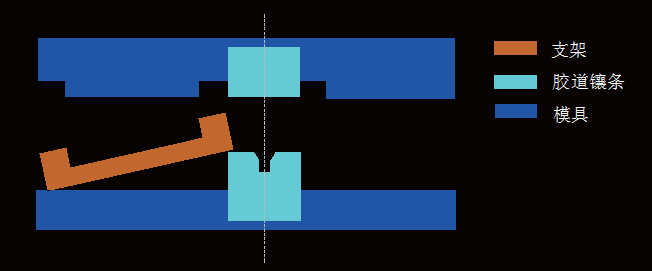

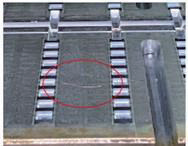

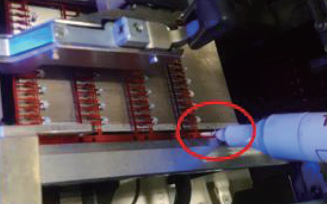

4.2 金属异物

框架放置错位,设置到模具上,引线框架的边缘被切断,并造成金属碎片,金属碎片再现,产生类似于失效的金属碎片,与故障现象相同,如图36、图37 所示。

图36 支架放置正确

图37 支架放置错位

密封在内模树脂中的金属碎片是由于内模模具的框架错位而产生的,该错位导致框架边缘被模具面板压住。随后,在接下来的内模过程中,掉落在模具上的金属碎片被密封在包装中,如图38、图39 所示。

图38 框架错位边缘被模具压后

图39 金属碎片掉落在模具上

故障是由于帧错位或金属碎片不慎掉落在模具上造成的,导致金属碎片被密封在树脂内。

4.3 漏打胶

人工从大针筒加入小点胶针筒加胶时,方法不够优化,未沿针筒壁加胶,导致硅胶有机会产生气泡,点胶空点,出现未点胶现象。

气压加胶方式:矽胶搅拌脱泡完成(脱泡20 min)→添加到注射针管(有可能产生气泡)→添加到点胶针管(容量5 CC)(有可能产生气泡)→添加完成,进行调机生产。

从大针筒加入小点胶针筒时,对着小针筒直接注入产生气泡。

图40 对着小针筒直接注入

图41 针筒内有气泡

点胶CCD 后不良品未落实重新作业流程,导致未点胶制品返工后未经CCD 复测直接放入下道工序,漏打胶不良制品流出。

图42 点胶CCD后不良品

4.4 晶片污染

材料核实含有Na(0.56%)、Ag(5.27%)、Al(4.86%)、K(2.13%)等元素,根据制造流程,初步判定晶片表面异常元素来源为银胶。银胶中的主要成为是Ag(75%~80%)+Si(10%~15%)+ 金属元素(5%~10%),其金属元素包含Na 元素,根据晶片元素以及银胶成分对比,锁定晶片表面污染为银胶残留。

设备生产时气流不稳定,取晶失败时机台不停机,造成吸嘴粘胶,导致出现晶片沾胶现象。当吸嘴吸附晶片失误时(吸嘴上无晶片),设备漏固晶检验通知功能未有效识别,导致吸嘴处无芯片时设备继续做固晶动作,此时另外一个点胶针头已经在支架上点胶,导致固晶的吸嘴下沉沾胶,在吸取下一颗芯片时银浆留在芯片表面。吸嘴吸附晶片失误说明:现有机台漏固晶检验通知功能为流量式,设备漏固晶检验通知吸附失误检出值位于吸嘴吸附晶片和未吸附晶片流量值之间,因气流不稳定可能会造成晶片吸附失误,出现未检出现象。

5 可靠性整改方案

5.1 金线绑定

在耦合和成型过程中,振动可以施加到耦合框架上,通过封装树脂与金属丝接触引起金属丝变形。为了防止这种情况的发生,采用梯形线圈固定边框,以避免在钢丝变形时发生短路,输出端导线成型为SQ-LOOP 结构,避免光耦绑定不良导致三极管端(3、4 脚)呈短路状态。

图43 Q-LOOP结构

图44 SQ-LOOP结构

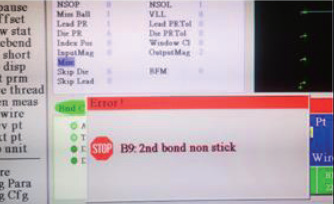

设备报警第2 焊点不黏时,对对应支架头部做点记标识,当材料焊完线后,立即将挑线材料取出集中处理,避免混入下道工序。

图45 焊点不黏设备报警

图46 支架头部标识

同时将联轴器的驱动方式改为伺服电机,以减少设备振动产生的影响。

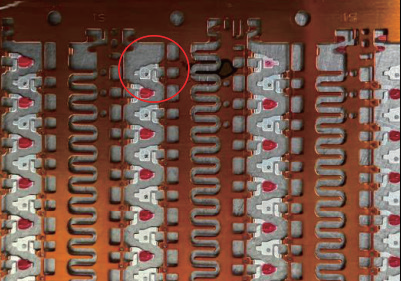

5.2 金属异物

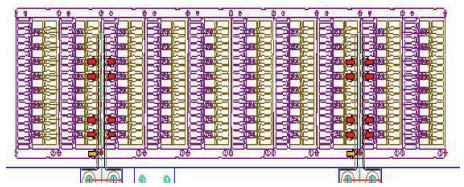

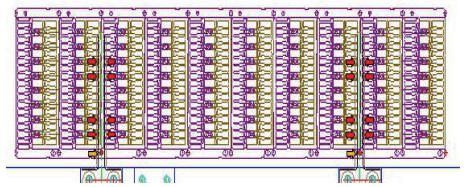

为了防止帧错位,设置新的帧载体,增加定位块来正确设置帧,现有引脚只有2 个位置/ 帧(黄色箭头),增加定位块到16 个位置/ 帧(红色箭头),共计18 个位置/ 帧。

图47 帧载体定位块位置图

同时增加模具清洁(吹气),确认模面是否清洁干净,每模先用气枪吹转进口,再吹上模,最后吹下模,由身前往模具内呈“S”型吹模具,每次吹模不低于5 s,吹完后确认模具是否清理干净,模具内是否有金属异物及其他异物残留。

5.3 漏打胶

人工加胶从大针筒对着小针筒直接注入时,硅胶注入会产生气泡,而在将大针筒注入针筒时沿边注入,矽胶慢慢流入,可有效减少气泡产生。

图48 沿边注入针筒

气压式点胶使用5 CC 针管点胶,硅胶添加时可能会产生气泡,针管容量小,脱泡矽胶会溢出,无法脱泡。灌胶头使用30 CC 针管点胶,添加硅胶后脱泡,使针管内无气泡产生,点胶硅胶方式可以由气压式点胶改为机械式点胶。点胶机通过气压表头的气压大小来控制胶量,改为由伺服电机通过丝杆控制挤胶杆下降距离来控制胶量。

机械式加胶方式:硅胶搅拌脱泡完成(脱泡20 min)→添加到点胶针管(容量30 CC)→点胶针管脱泡(脱泡20 min)→安装到设备,进行调机生产。

5.4 晶片污染

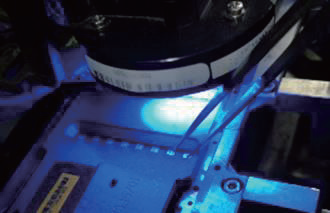

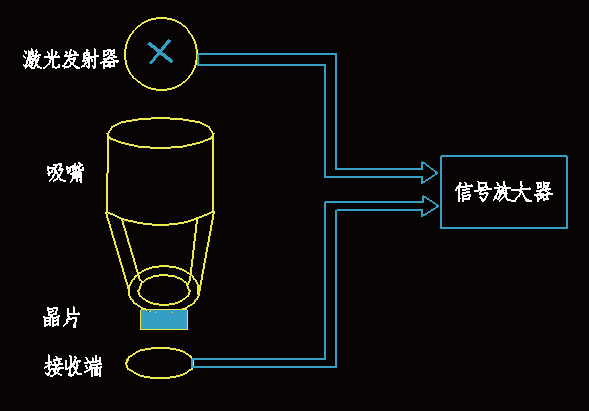

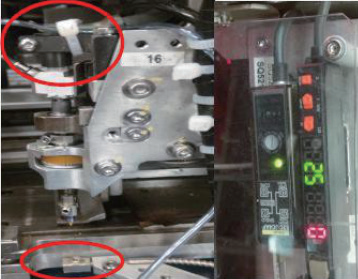

固晶机漏固晶检验通知功能由流量式改为光学式,通过透光率变化来判断机台吸晶不良及漏固晶异常,避免发生吸晶不良不报警。吸嘴无晶片时,激光发射端信号被接收端接收,放大器呈现ON 状态,机台报警停机;吸嘴有晶片时,激光发射端信号被晶片阻挡,接收端无法接收信号,放大器呈现OFF 状态,机台判定吸嘴有晶片完成固晶动作。

图49 机台漏固晶检验通知光学式

图50 漏固检发射端、接收端机放大器位置

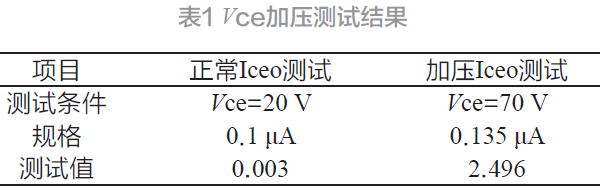

针对晶片异物材料对测试设备参数加严测试,当Iceo 条件加压至0.8~0.9 倍Vceo 电压测试筛选,模拟晶片有银胶时,Iceo 测试条件由原来的Vce=20 V、Max:0.1 μA 调整为Vce=70 V、Max:0.135 μA,测试值如表1 所示。

6 整改可靠性验证

1)通过X-ray 能够有效筛选金线绑定、金属异物、漏打胶等内部结构异常现象。

2)制造过程中存在的异常品,如很多与成型失效有关的边框不对中造成的产品都要进行100% 外观检查和X 光检查。

3)对CCD 设备进行校准,制定标准样品及有缺陷的封样件,其中包括漏点胶、胶少、胶偏、胶多的样品,通过制定的标准样品校准CCD 设备检验的可靠性。

4)设备优化方面的改进,如减小振动产生、支架与设备模具间有效定位、机械式点胶控制方案、光学式检验机台固晶等,提高制程工序可靠性。

设备参数加严格测试条件,模拟晶片有银胶异物时,通过漏电流测试筛选产品可靠性。

7 总结及意义

通过对光耦早期失效的研究及分析,收集光耦失效机理、失效因素、结构可靠性、工艺等核实参数,对产品单体结构可靠性对比论证。从器件工艺流程优化整改,提升工艺流程可靠性,从而提升器件产品可靠性,完善对制造流程的全流程监控,提升自动化制造、检测能力,不断优化改进制程,为半导体器件制造流程可靠性提供借鉴。

经过此次整改,光耦在引入开发时需对其厂家生产全流程评审,进行充分评估,并对跟踪生产过程数据收集整理,以提高产品的可靠性。

参考文献:

[1] 田浦延,布良基,陈蒲生,等.光电耦合器的结构设计及封装特点[J].半导体技术,2002(11):55-57,66.

[2] 王小龙,冯勇雄.光耦失效的几种常见原因及分析[J].河南科技,2019(7):63-65.

[3] 王卫东.影响光电耦合器可靠性的工艺因素及其对策[J].液晶与显示,2003(6):464-467.

(本文来源于必威娱乐平台 杂志2022年2月期)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码