J750测试系统稳定性分析

张桂玉,任希庆(安普德(天津)科技股份有限公司,天津 300384)

摘 要:J750测试系统是一种超大规模逻辑及存储器件测试系统。本文通过一系列的数据采集,同时应用统计学的分析方法,借助于Minitab统计分析软件,分别对采集到的数据进行了分析,从而得到测试系统的一些性能参数,进而可以分析出测试系统的稳定性。通过这一系列分析后,可以找到影响生产率的各种因素,大大提高测试系统的工作效率,缩短产品的复测时间,提高良品率,提高测试的准确率,进而提高生产率。

关键词:Minitab;J750;测试系统;稳定性

0 引言

目前数字测试中使用最多的就是Teradyne的J750超大规模测试系统[1]。由于同一种产品在不同的测试系统上测试可能会存在差异,甚至在同一测试系统中,由不同的人操作都可能有差异,因此需要在生产过程中的一些固定时间段中适时地采集一些数据,将这些数据利用Minitab等分析软件,应用统计学上的知识进行统计分析。

本文主要从两方面对测试系统的稳定性进行了研究,第一种是从所有的J750测试系统中随机地选出4台测试系统,然后输入电压,测试输出电流的大小,通过测量值与理论值的比较来分析这4台测试系统的稳定性和差异性;第二种是随机选择3名操作员,在同一台测试系统上对10个样本进行测试分析,来研究同一台测试系统由不同的操作员操作所产生的差异。

1 数据采集

1.1 J750测试系统稳定性研究数据采集

1.1.1 概述

在对J750测试系统稳定性的研究中,笔者从30多台测试系统中随机选择了4台作为研究对象,并以这4台系统中的板载参数测量单元(BPMU)为研究对象,分别将10个2 kΩ的电阻焊接在64通道的通道板的第1~第10个通道与地线之间(通过1个空的测试板),输入一定的电流之后分别测量2 V、5 V、10 V以及24 V电压的读数范围,并应用Minitab分析软件分析测量数据[2]。

由于是随机选择了4台测试系统,因此经过这一系列的定性与定量分析之后,就可以估计出所有测试系统的测量稳定性。

1.1.2 步骤

J750测试系统稳定性研究的数据采集主要由以下几个步骤完成。

1)在进行采集数据之前,首先应当确定分析的对象。采用抽签的方式,随机地从30多台系统中抽取了4台作为研究对象,分别标记为J750-04、J750-15、J750-38和J750-40。

2)选择板载参数测量单元作为研究对象,标记它在J750的64通道板上的位置。

3)分别在通道板的第1~第10个通道与地线之间,通过空的测试板连接10个2 kΩ的电阻,同时在IG-XL软件中设置好相应的电阻数值。

4)通过IG-XL的数据工具[3] (Data Tools)分别向系统中编程输入需要测试的4种电压的电流、电压等相关参数。

5)应用IG-XL以及Minitab软件运行上述程序,并得到这4台系统的测试数值。

1.2 量具的重复性和重现性(Gage R&R)研究数据采集

1.2.1 概述

在量具的重复性和重现性研究数据分析中,采用了均值/区间的方法(The Average/Range Method)。该方法可以同时得出对测试系统的重复性差异和重现性差异,运用这种方法进行数据采集,采用以下格式完成:3名操作员分别以测试10个样本为1个周期,循环测试3次。

1.2.2 步骤

量具的重复性和重现性(Gage R&R)研究数据采集主要由以下几步完成。

1) 选择3名操作员A,B,C,并选出10个分别从1~10标有标签的样本,同时保证3名操作员看不到这些标签,从而使得这些样本对于这3名操作员来说是随机排列的。

2) 在第1个循环周期,让第1名操作员A以随机的顺序测量这10个样本,同时让另外一个观察者记录这10个数据并填入标准表格中。

3) 操作员A对这10个样本进行第2个循环的测量并记录测量值。

4) 操作员B和C循环步骤2和步骤3。

5) 循环步骤2~4共3次。

2 数据分析

2.1 数据分析的目的

在采集完数据以后,接下来的工作就是对这些数据进行分析。数据分析的目的是通过一定的分析程序,应用统计学的分析方法来计算和分析测试系统的一些特性,比如系统的偏差、稳定度、线性度以及精确度等,进而更好地了解系统的性能,在杜绝性能隐患的同时,又可以提高系统的稳定性[4]。

2.2 数据分析步骤

2.2.1 J750测试系统稳定性的研究数据分析

主要由以下几个步骤组成。

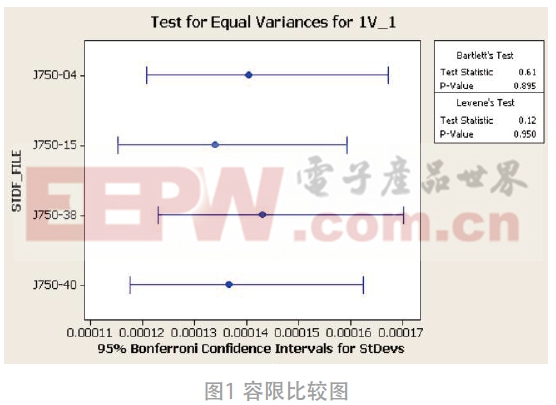

1) 首先检查得到的数据是否有效。对于系统的稳定性分析,这4台系统的每1台测得的数值都会是在1个区间里浮动的,因此首先要比较这4台系统数值浮动的区间是否一致,如果一致才可以继续向下分析它们的稳定性,否则必须重新采集数据。对于判断是否一致,可以由P-Value来决定,如果P-Value>0.5,它们就是一致的,反之则不一致。这4台系统的P-Value计算如图1所示。

由图1可以看出,P-Value>0.5,因此这4台系统的置信区间是一致的。

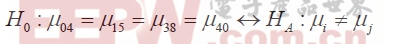

2) 分析假设。假设这4台系统测得数值的平均值都是一样的,则它的对立假设就是任意2个系统的平均值都不是一致的,用数学公式表达如下:

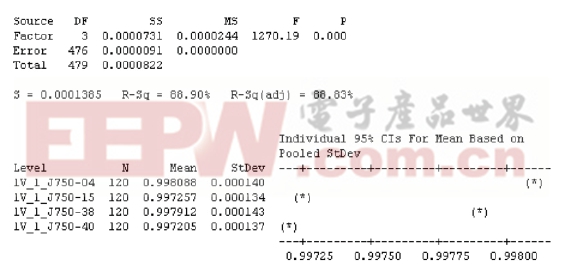

3) 根据上述假设,计算它们的P-Value值为:0.000,即并不是所有系统的平均值都是一样的:

这也就说明这4台系统的稳定性都不一致。但是事实真是如此吗?其实在分析时还有1个因素我们必须考虑,这就是系统误差。对于任何测试系统,本身都有一定的误差,因此我们就需要将测得的数据与这个系统本身的误差相比较,看看考虑系统误差以后,测量值是否在其范围之内。

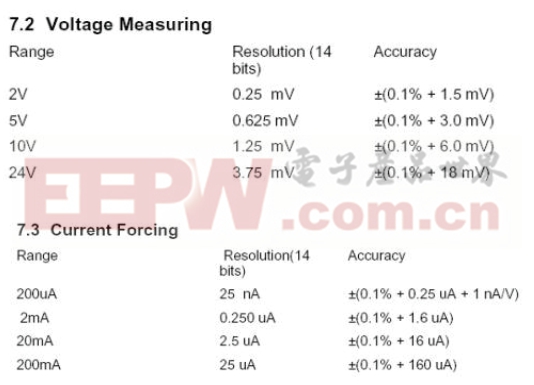

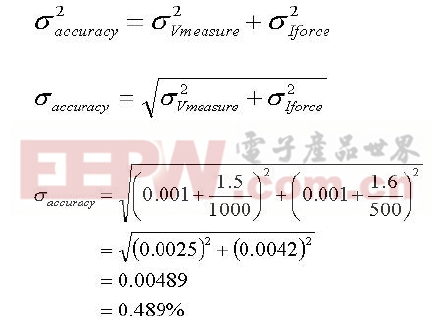

4) J750测试系统对于BPMU的输入电流测量电压的误差范围为:

同时考虑到电压和电流的因素,则总的参数范围应该是于是

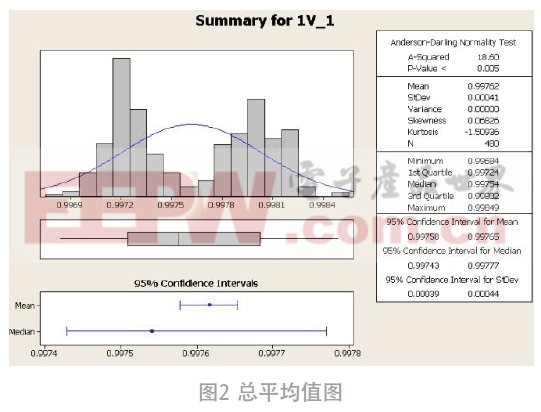

对于测量值为1 V的channel 1来说,总的平均值应该是0.997 62 V,如图2所示。

这样,考虑系统本身误差之后,系统对于2 V电压读数范围应该是:

(0.992 74,1.002 5)

而对于2 V电压的测量来说,这4台系统的读数分别是:

J750-04 CI for Mean is (0.998 06, 0.998 11)

J750-15 CI for Mean is (0.997 23, 0.997 28)

J750-39 CI for Mean is (0.997 89, 0.997 94)

J750-40 CI for Mean is (0.998 06, 0.998 11)

因此,这4台系统都在系统要求的范围之内,这4台系统是稳定的。

2.2.2 量具的重复性和重现性研究数据分析[5]

1)重现性(Reproducibility)差异分析

①对于操作员A的测量数据,将第1个循环10件样本的数值相加,并除以10,来取得其平均值,将该值填入AVG表格中。

②重复计算第2和第3个循环的平均值并填入表格。

③将所有3个循环的平均值相加,并除以3,得到操作员A的方差。

④按照上述1~3的顺序填入操作员B和C的数值。

⑤比较A、B、C三名操作员测量值的平均值的大小,并标出最小值XMIN和最大值XMAX。

⑥计算XDIF=XMAX-XMIN,并填入相应的表格中。

2)设备偏差(Part Variation)分析

①将操作员A,B,C对样本1的测量数值相加,并填入表格。

②将样本1在上一步所得的数值除以9(样本1总被测量次数),得出其平均值。

③依上述方法计算其余9个样本的平均值。

④将这10个平均值中的最大值减去最小值,得到样本分区。

3)重复性(Repeatability)差异分析

①在操作员A栏中,将样本1的3次读数中的最大值减去最小值,得到操作员A对于样本1的数值区间R。

②按照上一步的方法依次计算操作员A对于其他9个样本的样本区间。

③将1和2步所得到的操作员A对于10个样本的样本区间相加,并除以10,得到操作员A的平均样本区间,记作RA并填入表格。

④按照1~3的方法分别计算操作员B和C的平均样本区间,并分别记为RB和RC。

⑤计算3名操作员的平均区间:R=(RA+RB+RC)/3。

⑥将R与D4(可以从表格中得到)相乘,以求得区间的上限值UCL(R)(Upper Control Limit)。

⑦检查3名操作员对于每件样本读数的区间,对超过UCL的数值做标记,并对其进行更正,这时就需要进行以下二种措施中的一种:

(A) 将该操作员对这10个样本进行重新测试读数,并计算各个数值。

(B) 放弃这些读数,重新求其平均值,并重新确定数值区间。

所有的上述步骤完成,并保证每个样本的区间都不超过UCL之后,接着进行以下步骤以求得总体偏差(Total Variations)。

计算重复性偏差(设备偏差,EV),重现性偏差(测量者偏差,AV),复合R&R数值,设备间偏差(PV)以及总体偏差(TV)并填入相应表格中。

计算%EV,%AV以及%PV作为总体偏差TV的百分值。其中:

EV= R×K1

SQRE [(XDIF×K2)2-EV2/nr]

PV=RP×K3

TV=SQRE[R&R2+PV2]

经过上述分析计算之后,我们就可以最终求得复合R&R值了:

R&R=SQRE [EV2+AV2]

%R&R=100 (R&R/TV)

当%R&R的值小于10%时,可以认为这台系统是稳定的。经过上述分析可以发现,J750-19系统的%R&R数值均小于10%,也就是说该测试系统是稳定的[4]。

3 结论

本文主要从两方面对测试系统的稳定性进行了研究,第1种是通过测量值与理论值的比较来分析这4台测试系统的稳定性和差异性;第2种是研究同一台测试系统由不同的操作员操作所产生的差异。在数据分析过程中,我们用Minitab数据分析软件把收集到的一些系统数据输入到Minitab中,它以自己特定的图形显示工具直观地显示出4台测试系统之间的差异,从而分析其各自的稳定性。

参考文献:

[1] J750服务手册[Z].泰瑞达公司,1999:5-30.

[2] Minitab分析理论[Z].MINITAB Inc,2004: 5-18.

[3] IG-XL测试分析手册[Z].泰瑞达公司,1999: 4-58.

[4] 测试系统分析[Z].摩托罗拉公司,2001:01-46.

[5] 测试系统质量认证工序[Z].摩托罗拉公司,2002: 2-10.

(注:本文来源于科技期刊必威娱乐平台 2020年第07期第85页,欢迎您写论文时引用,并注明出处。)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码