关于如何规避PCB测试点对半导体器件静电损伤的隐患

编者按:本文主要对控制器在静电损伤故障中,关于设计方面,如何规避静电损伤问题,从PCB的特殊部位入手,通过设计上的改进,规避控制器因半导体器件的布局不合理,进而导致主板半导体失效的问题。从PCB设计着手,通过结合生产流程、安装流程、设备工装等影响因素,从实际出发,大幅减少控制器制造过程中的ESD和EOS问题。

作者 方玉胡 格力电器(合肥)有限公司(安徽 合肥 230088)

方玉胡(1984-),男,助理工程师,研究方向:半导体失效分析。

摘要:本文主要对控制器在静电损伤故障中,关于设计方面,如何规避静电损伤问题,从PCB的特殊部位入手,通过设计上的改进,规避控制器因半导体器件的布局不合理,进而导致主板半导体失效的问题。从PCB设计着手,通过结合生产流程、安装流程、设备工装等影响因素,从实际出发,大幅减少控制器制造过程中的ESD和EOS问题。

前言

目前,电子行业中出现的失效故障主要为半导体静电损伤故障,静电放电(ESD)的方法来自人体、环境,甚至电子设备内部的静电,对精密的半导体芯片会造成各种损伤,例如穿透元器件内部薄的绝缘层,损毁MOST和CMOS元器件的栅极,CMOS器件中的触发器锁死,短路反偏的PN结,融化有源器件内部的焊接线或铝线。为了释放静电放电(ESD)的电子设备的干扰和破坏,需要采取多种技术手段进行防护。

由于静电发生情况非常随机,不仅在成品主板装配过程中和主板装配完成后的周转运输容易出现,在装配整机过程中也容易出现。然而实际生产过程中,主板装配后的防护并不能防护到主板本身装配过程中经典损伤的隐患,所以除了生产过程中的防静电措施,设计方面的规避就显得尤为重要。在质量控制过程中分事前控制、过程控制和事后控制。其中事前控制成本小、效果好,是质量预防控制的最佳手段。所以对于PCB设计过程中如何规避静电损伤设计就显得尤为关键。

1 设计中出现的典型缺陷导致元件失效的案例

1.1 PCB设计时在员工操作区域设置电源过孔和芯片功能脚测试过孔,导致芯片损伤

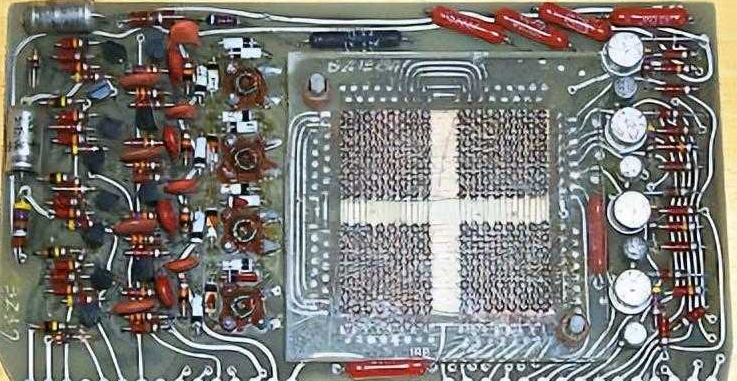

案例一:如图1所示,该故障是主板芯片周围测试点暴露在员工操作区域内,员工手接触到的过孔恰好连接芯片,造成极大的静电损伤隐患,故障比例高达0.5%,损伤后,主芯片出现明显损伤,在X光下观察到明显的喷金现象,如图1(a)所示。

出现故障的主板与其他未出现故障而且使用同款芯片的主板相比,与故障主板3.3V线路相连的线路暴露在员工操作区域内(员工操作过程中需要接线位置),员工操作时容易触碰到该区域,如有静电,就会直接传导至主芯片,图1(b)、(c)所示标示区域(其中1区为程序校验口,2区为指示灯电源口)由于主板接线工序可能贯穿整个生产过程,在非控制器生产区域没有良好的防静电环境中,操作此工序有极大的静电损伤隐患。

出现故障的主板与其他未出现故障的主板相比,3.3V电源距离主芯片长度长约1cm,出现故障主板芯片距离3.3V距离较远有3cm,正常板只有2cm,暴露的距离更长,连接芯片没有限流电阻保护更容易受到静电的侵害。

故设计PCB过程中需要暴露的测试点和过孔等,需要顾及到后续操作工位的分布情况,避免在员工操作区域设置测试点及过孔,减少静电损伤发生的可能性。

1.2 PCB设计过程中,将过孔设计在板边,导致过主板孔接触设备,被设备感应电损伤

案例二:如图2所示,此PCB过孔靠近板边,在放置在生产线上后,生产线连接到电机的链条,恰好与PCB的过孔重合,造成设备与主板内电路直接接触,此种现象对主板损伤隐患很大,造成该种主板生产过程中,对应芯片存在0.1%的故障率。

生产设备大多功率较大,运行过程中在设备表面容易产生感应电,感应电的电量虽然较小,但是对于功率极小的电子元器件仍然相对较大,有较大的EOS损伤隐患。

生产设备和主板接触的另外一种失效模式如图3所示。电子元件如果与金属设备直接接触,若其中一方带静电电荷,就会发生放电现象,这就是为什么对于电子元件的车间的工作台面需要包裹防静电胶垫进行离子风扇消除静电等措施。

过孔位置与生产线插件段传递链条有直接接触,根据此现象现场测试,测试出生产线带20V交流感应电,对电子元器件有严重隐患,可使用生产线铁链条更改为塑料链条和清查静电接地线连接情况等措施达到解决问题目的,但从源头上讲,可以增加工艺边,更改过孔点或者增加涂覆层等方式进行更改。

2 PCB设计对于防静电应规避事项

2.1 布线过程中如何规避静电问题

布线是整个PCB设计中最重要的工序,直接影响着PCB的性能,同样对于防静电设计上有着决定性影响。

对于布线,首先应当尽量避免跳线,就是要将线路布通、布顺畅,如果跳线过多,就是增加了线路裸露部分,若是裸露部分连接芯片则增加芯片被静电损伤的隐患。

其次,布线的简洁,对于PCB的布线,需要强调布线以短、直为准,避免线路被拉长,被兜圈。线路本身也是电子器件,线路太长,容易受到电磁干扰的影响,甚至会使线路本身的性能发生改变,如电感量发生变化等。

最后为保护电路,因为静电的随机性,任何的静电防护措施也不能绝对的对原价进行防护,所以对于关键性能器件和耐静电等级较低的器件,需要增加静电防护电路,即增加限流电阻在芯片引脚处,防止外部静电损伤,同时增加芯片口对地的电容滤波,可将小电量的杂波滤除。

2.2 PCB结构上的分布

对PCB的结构分布,除了强电、弱电分布需要设立区域外,还需要将静电敏感区域和需要人员后工序操作的操作区域进行区分,用于防止生产过程中因员工静电防护不到位而造成的静电损伤,同时应该将芯片集中放置,减少芯片间的线路距离,减少静电损伤隐患,同时在设计允许的条件下,应尽可能地使用硅胶电子密封胶等防护措施,将主IC和敏感IC进行密封,更进一步地防护静电。

3 结论

防静电工作一直是半导体行业的大课题,在很多程度上决定一个行业,一个品牌的健康发展,从质量控制的角度来讲,从源头防治静电损伤问题有很多方法,如消除静电源,控制物料环境产生静电的可能性等,从PCB的设计方面规避静电发生的可能性也是必不可少的一环,此点可以从概率上大幅降低,因设计考虑不周导致的静电损伤,形成规范就会对产品的可靠性提高一个层次。

参考文献:

[1]张占样.宽带多普勒计程仪测评方法及其软件设计[D].哈尔滨:哈尔滨工业大学,2010.

[2]刘砚一.基于FBGA的USB接口数据采集系统研究[J].南京:南京林业大学,2007.

[3]贾斌,吴东华,胡伟.智能技术在电力系统自动化中的应用探讨[J].科技咨询,2010.

本文来源于必威娱乐平台 2017年第12期第56页,欢迎您写论文时引用,并注明出处。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码