改进电机星三角启动方式

电机星三角启动方式是经典的方案,但在实际使用中,还存在接触器损坏比较严重的问题。最严重时达到一个星期换一副触头!笔者所碰见的是一台小轧机,其主电机37kw。采用星三角启动方式。

在电机空载时,星型启动。5秒后,切换到角型状态运行。整个启动过程中,电流表指针一下指到150A左右,又下降到80A,再回到120A,再逐渐下降到30A。在切换的过程中。星型接触器的灭弧罩内可见弧光。

加上负载启动。电流表指示到满量程250A.

指针停了1秒钟左右落到120A,又升到180A,再回落到50A。电机带负载的工作电流正常时。

在40~60A间。负载比较重。这个启动过程中。接触器灭弧罩内可见强烈弧光,电机启动过程中有“吼叫声”。

由于条件限制,没法换启动方式,只能在此基础上考虑,便把时间继电器整定到3秒,再加上负载启动。情况朝好的方向发展。电流波动到250A后,马上就降落下来,逐渐回到正常值40A。继续把时间缩短。效果不明显。

这说明在重负载时,星型接法可能启动力矩不够。星型状态时。功率和力矩是角型时的1/3,迫使电机出力而增大电流。星型接触器启动时间过长。反而不能降低启动电流!因此。在重负载时。星三角启动要适当缩短星型接触器的合闸时间。才能达到降低启动过程电流的作用。

在星型启动过程中。随着转速的增加。电流由大变小,呈反时限特性。在切换的过程中,电机处于瞬间断电(数十毫秒)。电机速度下滑,负载惯量越大速降越大,这时角型投入,电压变到380V,V变大、电流也变大,而n变小、也使电流变大。两者都是变大趋势。使二次电流瞬时又上去了。然后再逐渐回到某一定值运行。

定性来看。电机断电做惯性滑行的时间里。

落差不大。电流也不大。相反。其转速降落值与额定转速值之差,若小于额定转速的1/3以下,转速降落得太大,就相当于全压启动时的电流冲击了。因此。大惯量的负载在断电切换的过程中。容易造成转速落差大而产生二次电流冲击。

在经典电路中。时间继电器动作。断开星型接触器,同时闭合角型接触器。大惯量的负载使星型接触器断开时。产生较大的火花。如果火花熄灭时间过长。火花会作为电阻性负载(电焊机工作时,电焊火花就是一种电阻性负载)。被角型接触器接入电源。从而增大了响声。

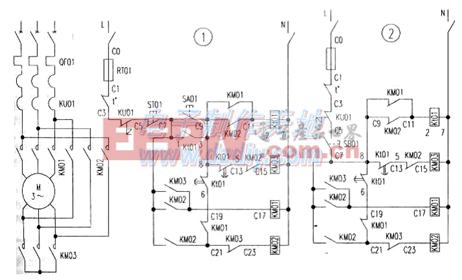

针对这个问题。作了局部改进。见图l。切换时,让星型接触器和主接触器同时断开,把火花分散开来,确保火花能及时熄灭,减轻对星型接触器的损害。主接触器再次闭合后。角型接触器才再闭合。错开了断开星型接触器同时闭合角型接触器的问题。传递延时时间约数毫秒,增加了前面所说的电机断电时间。照理说会增加二次启动电流。但在切换过程中。很不容易看出来。笔者数十年的使用效果很好。供大家参考使用。

按照这种思路。做过1250kw同步机组的启动。原工厂中的高压(6kV)同步电机采用直接启动方式,即先异步直接启动。再同步运转。同步电机同轴拖动3台直流发电机。启动时“排山倒海”的气势。吼声如雷,还时常跳闸。启不动时。就先人工盘车,克服机械死点后,再启动。参照星三角启动断电再全电压的切换过程,把直流发电机改作直流电动机。先使同步机组缓慢转动。升到一定转速后。切断直流电动机电源。同步机机组断电做惯性滑行,这时,马上再异步直接启动。高压电流和声音都小多了,做到较平稳地启动,最后加励磁同步运行。

现在。用这种方式最大做到110kW风机的启动。

在这种控制线路中。要注意时间继电器在图中的接法(带圈的线号是时间继电器的编号),不能搞错。如果只有1组延时触点的时间继电器。则采用图2的接法。

继电器动作过程是:启动时。按启动按钮SA01,或按钮开关SB01。时间继电器t01得电。

其瞬时触点自保。星型接触器KM03吸合,KM03的辅助常开触点又使主接触器KM01得电。电机星型运行。在星型接触器KM03的线包前,串接了KM02的辅助常闭触点,使星、角型接触器互锁。延时时间到后。延时闭点触头断开,接触器KM03断电,紧接着主接触器KM01也断电。

另一支路,已经闭合的延时开点触头。等待接触器KM01、KM03的这两个辅助闭点重新闭合后。

又才使角型接触器KM02得电,接着主接触器KM01再次闭合,电机角型运行。角型接触器KM02的线包前。串接了KM03的辅助闭点。两者互锁。由于启动结束后关断了时间继电器。因而在接触器KM02前面。加了一个辅助常开触点。作为KM02的自保。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码