锂离子电池硅基负极循环性能介绍

1.引言

硅具有最高的理论比容量(4200 mAh g-1)和较低的脱锂电位(0.5 V),成为最有潜力取代石墨的锂离子电池负极材料之一。[1]但是在充放电过程中,硅会发生巨大的体积变化,导致材料粉化、剥落、失去电接触,容量衰减很快。[2]为了减小硅材料的体积效应,人们尝试了多种方法,包括制备无定形硅薄膜、纳米硅、多孔硅、硅氧化物、含硅非金属化合物、含硅金属化合物、硅/碳复合材料、硅/金属(活性或惰性)复合材料等。[3, 4]这些方法或者抑制了硅材料的体积膨胀,或者改善了硅颗粒之间的电接触,从而在一定程度上提高了硅负极的循环稳定性和首次充放电效率。除了硅基活性物质本身的改进,人们在电极制备工艺和电解液上也做了大量研究。

1.1 电极制备工艺的改进

一般商业化的电极由活性物质、导电剂和粘结剂组成,导电剂分散在粘结剂中使其具有电子导电性,粘结剂则起到将活性物质颗粒紧密包裹的作用,避免活性物质颗粒在循环过程中粉化、松散而失去电接触。电极的循环稳定性不仅与活性物质有关,而且受到粘结剂性质(强度、弹性、粘附性等)与分布状态的很大影响。

除了硅材料本身的体积效应和内部颗粒之间的电接触状态外,硅材料与集流体之间的接触状态对于负极的循环稳定性也有很大影响。改善硅材料与集流体之间电接触状态主要有两种途径:

一是提高粘结剂的性能。传统的聚偏氟乙烯(PVDF)粘结剂易吸收电解液而发生溶胀,导致粘结性能下降。一方面,探索新型的高性能粘结剂,如采用1%丁苯橡胶(SBR)/1%羧甲基纤维素钠(SCMC)作为粘结剂制备碳包覆硅负极,其循环性能优于使用10%PVDF粘结剂的电极,这是由于SBR+SCMC具有更大的延伸率和粘附力。[5]另一方面,研究对传统的PVDF粘结剂进行改性以提高它的强度、弹性和粘性,起到抑制活性材料的体积变化,增强硅颗粒与集流体之间粘结力,改善电接触的作用。改性方法主要有交联化和热处理两种途径。[6]通过改进粘结剂的性能可以提高硅负极的充放电循环性能,但是这种改善十分有限,离商业化的要求距离较大。

二是改变集流体的表面形貌。集流体的表面粗糙度越大,则活性物质与集流体的导电接触面积越大,粘附强度越高,在充放电过程中越不易剥离,从而具有更高的循环稳定性。Kim Y. L. [7]采用相同的硅碳复合材料和粘结剂(PVDF),在不同表面形貌的集流体上制备硅基负极,其初始容量均在800mAh/g左右。经过30次充放电循环后,采用平整集流体的a电极的可逆容量已衰减至300mAh/g,采用粗糙集流体的b电极的容量衰减至650 mAh/g,而集流体表面呈瘤状突起的c电极的可逆容量仍保持800mAh/g。但是,制备这种具有瘤状突起表面的铜集流体需要经过两次电沉积,工艺较复杂,增加了生产成本。

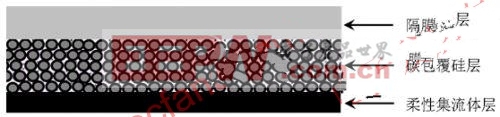

本文设计了一种新型的的硅基负极结构,采用柔性的乙炔黑涂层替代传统的铜箔作为集流体,将活性物质粘结在乙炔黑涂层和聚乙烯膜之间,提高活性物质与集流体之间的结合强度,并期望通过这种夹心结构缓冲硅基负极在充放电过程中的体积变化。

1.2 电解液成膜添加剂的研究

导致硅基负极容量衰减的另外一个重要原因是电解液中的LiPF6分解产生微量HF对硅造成腐蚀,见式(1)和(2)。[8]

(1)

(2)

此外,由于硅在常规的LiPF6电解液中难以形成稳定的表面固体电解质(SEI)膜,伴随着电极结构的破坏,在暴露出的硅表面不断形成新的SEI膜,加剧了硅的腐蚀和容量衰减。[9]

电极表面SEI膜的形成是由于有机盐和溶剂的电化学还原,它的形貌和组成主要决定于电解液中的成分。它不但影响着电极的嵌脱锂动力学,还影响着长时间循环过程中的表面稳定性。[10, 11]然而对于硅表面SEI膜及成膜添加剂的研究仍然较少。[12, 13]本文采用硅薄膜为电极,研究了4种电解液添加剂对电池循环性能的影响,为提高硅与电解液界面相容性做出了初步探索。

2.实验

2.1 制备具有柔性集流体的硅基负极

将0.85g碳包覆硅与0.05g导电碳黑、10g丁苯橡胶-羧甲基纤维素钠乳液(固含量1wt%)混合搅拌6小时,然后涂布到20微米厚的多孔聚乙烯膜表面,在40℃真空干燥8小时得到碳包覆硅层。将0.9g乙炔黑和10g丁苯橡胶-羧甲基纤维素钠乳液(固含量1wt%)混合搅拌4小时,然后涂布到碳包覆硅层表面,在50℃真空干燥10小时,得到具有柔性集流体(即乙炔黑涂层)的硅基负极。

图1 具有柔性集流体的硅基负极结构示意图

以铜箔为集流体的常规负极制备方法如下:将0.85g碳包覆硅与0.05g导电碳黑、10g丁苯橡胶-羧甲基纤维素钠乳液(固含量1 wt%)混合搅拌6小时,然后涂布到20微米厚的铜箔表面,在80℃真空干燥10小时,得到以铜箔为集流体的硅基负极。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码