基于模型的电动汽车PTC控制方法

编者按:为了改善电动车PTC控制方法以及提高对PTC控制的保护,本文基于模型搭建了电动汽车PTC控制用软件,通过仿真测试,该模型可以实现电动汽车PTC的控制,判断PTC的过温、过流等故障,按相应的故障等级进行动作,并能够实现电流、功率的闭环控制,提供了一种电动汽车用简易、高效的PTC控制方法。

作者简介:陈士刚(1987—),男,天津理工大学机械工程专业毕业,硕士,工程师,主要研究方向为新能源汽车电驱动系统。E-mail:chenshigang@mychery.com。

0 引言

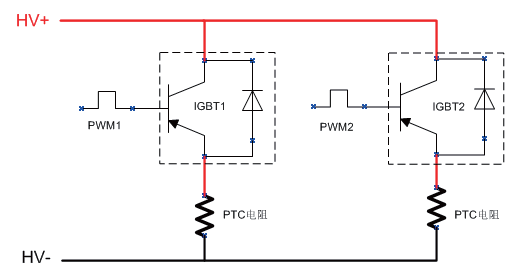

传统汽油车由发动机提供热量给车内取暖,新能源汽车尤其是纯电动汽车依靠驱动电机进行驱动,驱动电机无法像发动机依靠自身发热给整车供暖,需采用外部部件给整车供暖。通常电动汽车尤其是纯电动车采用PTC 控制组件(Positive Temperature Coefficient)给整车供暖。当前大多数PTC控制的方法主要为机械式调节,通过对PTC 端部输入高压,依靠手动改变PTC 电阻值进而改变电流大小进行发热供暖。此方法无闭环控制,且为手动调节及无相应诊断机制,无法进行相应故障判断和保护。当前整车基于模型开发的部件有很多,如智能钥匙[1]、车灯控制[2]、智能空调[3] 等。参考上述开发模型,本文提供了一种PTC 控制用模型,能够实现电流闭环控制、故障判断、过温过流保护等,更有效、合理地满足电动车PTC 控制需求。如图1,该PTC 控制组件包含两路IGBT,每一路包含1 组PTC 电阻且两路IGBT为并联结构。使用时两路IGTB 互不影响,其中一路发生故障另一路可正常使用,通过输出模型计算的PWM波进行IGBT 驱动,IGBT 将输入高压调节成目标电压来输出功率。

图1 PTC控制原理图

1 模型介绍

本文所搭建的模型是PTC 控制器应用层软件,具备单独控制、调试的软件模型。所建模型分总调度模块、软硬件输入、输出模块以及驱动计算模块,重点介绍的是驱动计算模块。驱动计算模块包含信号输入、故障判断、驱动计算、信号输出。首先是根据硬件AD 采样模块采集的电流、电压、温度等值输入到模型中进行故障判断,输出对应故障等级及相应故障,以便在驱动计算时根据故障等级进行相应功率输出;尤其出现过温、过流警告时PTC 根据不同温度进行降额输出,以便对PTC 控制器进行保护。

2 模型仿真

2.1 MIL仿真模型搭建

MIL(Model in the Loop,模型在环测试)是用模型驱动工程开发嵌入式系统的时候,在开发的初期阶段及建模阶段中进行的仿真方式。测试通俗一点理解,MIL 就是对模型在开发环境下(如Simulink)进行仿真,通过输入一系列测试用例,验证模型是否满足设计的功能需求。

将搭建好的模型通过设置自动生成MIL 模型,主要分成三大模块及包含两路传输信号模块,分别为:

1)信号模拟模块:生成MIL 模型时输入类型设置为Signal Builder,即输入信号可通过手动设置模拟实际信号进行仿真;

2)输入转换模块:包含数据类型和速率转换块,通过信号传输模块将模拟信号输入到模型计算模块;

3)模型计算模块:模型计算模块又可分为故障判断模块和驱动计算模块,分别用来对PTC 进行过流、过温、过压等故障判断及保护,以及驱动占空比的输出计算。其中,占空比的输出原则为请求功率与PTC 输出最大功率的比值,即所需要输出的占空比,PTC 控制器根据相应占空比输出相应电压实现功率输出;

4)输出转换模块:包含数据类型和速率转换块,将驱动计算模块计算所需输出的模块转换后输出;

5)测试评估块:包含将实际输出与预期输出进行比较的语句。

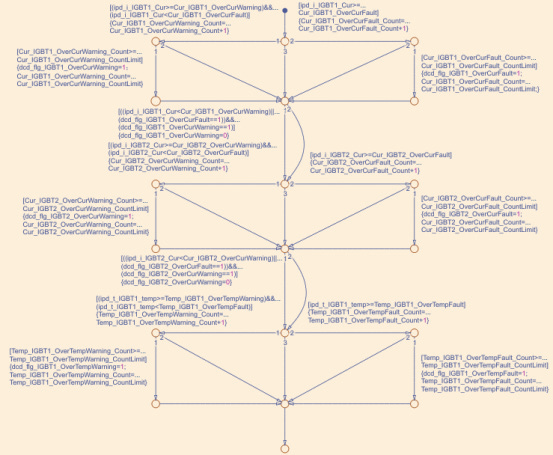

2.2 故障判断

PTC 控制组件包含两路IGBT,两路IGBT 在使用时经常会因过温、过流、过压等造成损坏。本模型通过软件对硬件采样的电流、温度、电压等值进行判断分析,当发生故障时采用相应策略进行过温、过流、过压等保护。软件模型中会设置两路IGBT 的不同温度报警阈值、温度故障阈值、电流故障阈值以及电压过压阈值、欠压阈值;当超出相应阈值时,软件触发相应故障标志位,同时将不同故障分不同等级上报;图2 所示为模型故障判断stateflow 流程图。

图2 故障判断stateflow图

2.3 闭环控制

闭环控制是比较常见的控制方法,不管是电动汽车驱动系统的闭环控制还是空调PI 闭环控制[4],都是比较有效的闭环控制。本文模型采用查表插值闭环控制方法。模型中PTC 功率输出是依靠PTC 计算实际功率与请求功率修正后的功率值,再与PTC 最大可输出功率比值作为两路IGBT 驱动占空比,来驱动IGBT 进行电压调制。因PTC 本身作为正温度可变电阻,PTC 通电后温度上升阻值也在变化。因此在实际功率计算时采用修正后的功率值作为占空比计算,以有效提高计算精度。如图3所示,本模型修正功率值的计算是通过对请求功率ipd_w_PTCTrgPwr 与PTC 实际计算功率值Actual_Ptcpower 的差值进行插值查表修正计算;采用SIMULINK模块中的Prelookup 模块与Interpolation Using Prelookup模块结合使用计算修正系数,修正系数与差值的乘积作为修正的偏差,与实际功率和作为调节后的功率Targer_Power2,以及PTC 最大输出功率的比值作为占空比来输出。当请求功率与实际功率差值小于50 时,不进行差值计算。

图3 闭环控制模型

2.4模型仿真

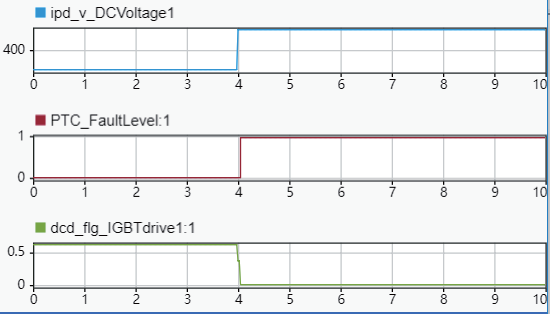

1 电压故障仿真

模型故障判断仿真时,以过压故障仿真为例,仿真时设置的过压故障阈值为430 V,模拟信号在前4 s 时电压信号为430 V,第4 s 开始电压信号值提高至450 V(模型仿真时,步长设置为固定步长,步长为0.01 s,以下仿真设置均相同)。由图4 仿真结果可知,第4 s开始PTC_FaultLevel 由0 置为1,代表PTC 由无故障变成1 级故障,1 级故障在本文定义为PTC 禁止输出,通过IGBT1 路的占空比dcd_flg_IGBTdrive1 可知,其输出由正常变为0,代表此时IGBT 禁止输出。

图4 过压仿真结果

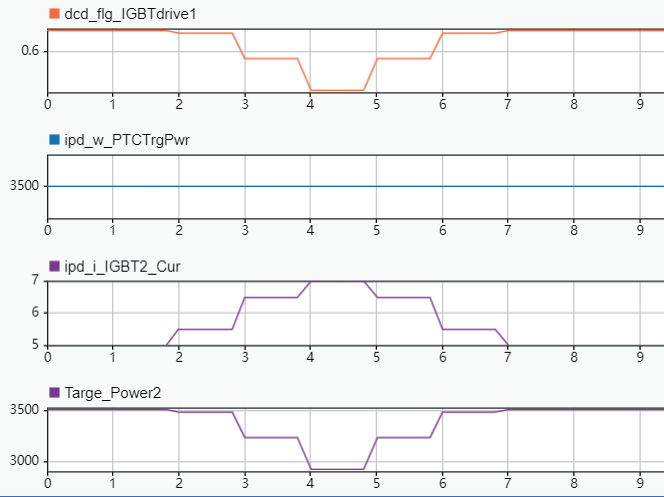

2 驱动计算仿真

驱动计算仿真主要仿真点为电流闭环控制仿真,通过硬件采集的电流计算出实际功率,与实际请求功率比较进行闭环调节,以输出所需占空比。本例仿真时请求功率ipd_wPTCTrgPwr 值设置为3 500 W,输入电压为350 V,硬件采集电流ipd_i_IGBT2_Cur,此时电流值变化如图5 所示,由5 A 逐渐上升到7 A,再降为5 A,ipd_i_IGBT1_Cur 电流为恒定值5 A,模型计算时原来5 A 对应3 500 W,当IGBT2 电流变化时,此时计算的功率值要大于3 500 W,此时计算的占空比也就大于原来的值;由图可知调节后功率Targer_Power2 逐渐减小,以降低输出占空比。

图5 闭环控制仿真结果

3 结束语

经过本文仿真验证,本文提出的基于电动车PTC控制器搭建的软件控制模型具备PTC 控制器故障诊断、闭环调节等功能,能够满足电动汽车PTC 控制要求,提供了一种电动汽车用简易、高效的PTC 控制方法。

参考文献:

[1] 李伟民.基于MATLAB开发的汽车智能启动系统[D].上海:上海交通大学,2019.

[2] 卞勇明,申睿章.基于模型的车灯控制系统快速设计与实现[J].中国工程机械学报,2013(3):248-251.

[3] 杨璐,裴顺.汽车空调智能温度控制系统[J].电子设计工程,2018(22):133-136,141.

[4] 梁长飞,孔令静,伍晓苏.基于PI控制的电动汽车低能耗电动空调策略研究[J].电子产品世界.2020(10):35-38.

(本文来源于必威娱乐平台

杂志2021年9月期)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码