高速无轴承永磁薄片电机

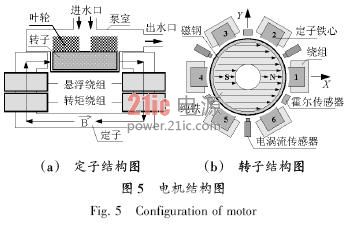

4 电机结构

本文无轴承永磁薄片电机采用六齿三相1 对极结构。定子外圈向下折,成立体形状,如图5(a)所示。此外,六个齿上加上了齿靴,减少了转子磁场的漏磁,提高永磁体的利用率。同时电机的磁路通过定子底层硅钢片形成回路。定子每一齿极绕有一套悬浮绕组和一套转矩绕组。转矩绕组采用1 对极结构,有助于降低电角频率,适于高速运行。霍尔角度传感器和电涡流位置传感器交替嵌于齿靴之间,如图5(b)所示。定子线圈采用集中式绕组,可降低电机设计的复杂度,而且便于负载(如泵壳)的安装,同时,齿与齿之间留出的空隙,为传感器的安装也提供了足够的空间。

1 对极无轴承永磁薄片电机的样机如图6 所示。电机定子外径116 mm,铁心长度80 mm,采用的材料是普通0.25 mm 硅钢片,线性相对磁导率约为3 000。每套转矩绕组线圈有282 匝,每套悬浮绕组线圈有102 匝。转子外径53.2 mm,内径14.4 mm,轴向长度14.5 mm,磁钢为表贴式,材料为高能永磁材料(钕铁硼),剩磁1 050 mT,矫顽力844 kA/m,厚度2.5 mm,定转子间气隙3 mm。

5 控制系统和功率系统

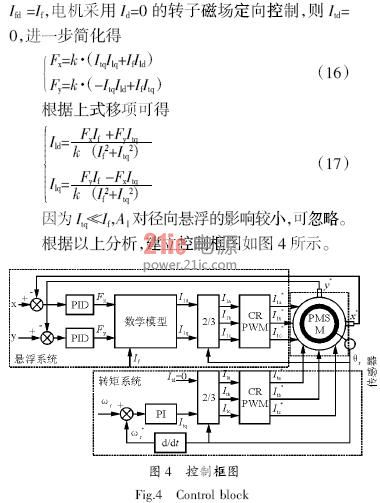

无轴承永磁薄片电机的控制系统由调制电路和以数字信号处理器(DSP)TMS320F2812 为核心的控制器组成,实物如图7 所示。TMS320F2812DSP芯片功能强大,运行速度快,具有丰富的片内外围设备。150 MHz 的时钟频率保证了高转速下控制策略的运算;利用IQmath 实现以C 语言为主体,局部调用汇编指令的方式编写的控制系统程序,可实现坐标转换和PID调节器的模块化调用,从而简化了程序存储空间,提高了软件质量;且芯片集成16 路的12 位模-数转换器,为无轴承永磁薄片电机所需的电流传感器、霍尔角度传感器、电涡流位置传感器提供了足够的通道和精度。

功率系统是整个无轴承永磁薄片电机系统中的执行机构,负责完成控制器发出的指令。采用两套三相电流控制型PWM 逆变器(CRPWM),可以方便地控制转矩绕组和悬浮绕组的三相电流。开关频率为16 kHz。

6 电机性能试验

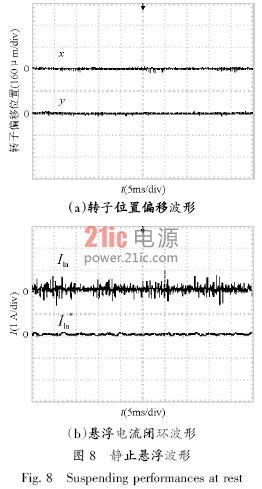

考虑到无轴承永磁薄片电机的转子没有轴承支撑,试验研究时,首先要实现电机的稳定悬浮。

图8(a)为静止悬浮时转子在x方向和y 方向的位移波形。可以看出,当电机静止悬浮的时候,转子x、y 方向的位移波动范围约20 滋m,实现了稳定悬浮。图8(b)为悬浮电流闭环波形,Ila、Ila* 分别为a相悬浮绕组的给定电流和反馈电流。由于永磁体提供了悬浮力偏置磁场,只需极小幅值的悬浮电流即可实现电机的稳定悬浮。

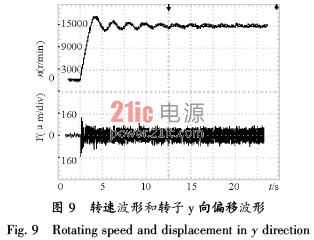

启动转矩控制系统,给定250 Hz 的转速,经过转速闭环和转矩绕组电流闭环,实现Itd=0 的转子磁场定向控制,经过2 s的加速过程,转速超过15 000 r/min,见图9。转子y 方向的偏移波形显示,在启动阶段,转子的径向偏移严重,幅值达到160 滋m,但仍处于悬浮状态。经过短暂调整,转子径向偏移趋于稳定,实现了电机高速悬浮运行。

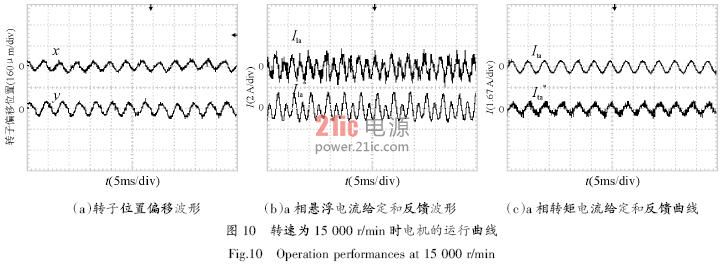

图10(a)为电机转速稳定在15 000 r/min 时的转子位移波形,转子绕径向平衡位置上下移动,偏移的幅值已在80 滋m左右。相较于电机静止时的稳定悬浮状态,此时为克服转子高速旋转时径向的不稳定性,径向悬浮力随之增大,悬浮绕组的电流幅值亦增大,幅值已接近1.5 A,如图10(b)所示。通过悬浮系统电流PI 环节的闭环作用,a相悬浮绕组的反馈电流能够始终跟随给定电流,满足悬浮磁场的定向控制要求。图10(c)为电机平稳运行时a 相转矩绕组的给定电流Ita 和反馈电流Ita* 波形,通过转矩电流PI 环节的闭环作用,转矩的反馈电流和给定电流基本重合,幅值保持在0.6 A左右。

7 结语

本文推导了1对极无轴承永磁薄片电机的径向悬浮力数学模型,并对数学模型进行了适当的简化,降低了数字控制的复杂性;分析了原理样机的结构特点,搭建了控制系统和功率系统;最后对样机进行了高速运行试验,转速在15 000 r/min时,转子径向移幅约80 滋m。且电机转速可在0耀15 000 r/min 之间连续调整,实现了全转速的稳定悬浮运行。

关键词: 数字控制

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码