DeviceNet现场总线的汽车涂装线控制系统设计

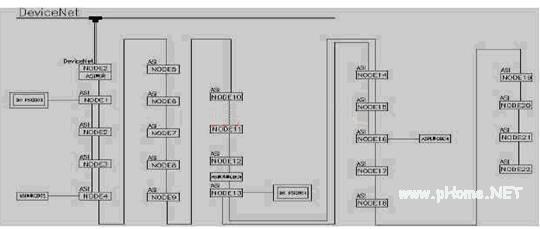

图3控制系统现场检测单元通过AS-I网关与DeviceNet网络通信的示意图

如图3所示,本汽车涂装生产线控制系统,中控计算机PLC通过AS-I网关与输送系统中的各个检测单元进行信息转换传输。各个工序的控制模块,电泳烘干控制模块、喷涂控制模块和面漆检查控制模块中的中控计算机与现场总线之间是不能直接连接的,现场的检测开关分布非常分散,而这些检测点的信息需要输入到位于控制柜中的PLC,如果采用传统的方法,每个输入点的信号单独送到PLC的基本输入单元,可以想象现场的布线将非常复杂和繁琐,导致工程费用高,接线时间长,采用现场总线的方法,可以解决原来的种种弊端。

现场总线方式相当于把输入输出(I/O)模块放到了现场的各个角落,各个检测点可以近距离把信号送到输入模块,指示灯和电磁阀等需要的输出信号也可以就近从输出模块中获得。

图中的每个分布于现场的各个模块即一个NODE,它们的连接即形成AS-Interface网络。为了使AS-Interface网络连接到上层DeviceNet现场总线系统并进行数据交换,需要 AS-Interface主控机,通常被称为网关。所用网关型号为VAG-DN-K5,它是P+F公司和罗克韦尔公司共同开发的,它完全可以看作是上层 DeviceNet现场总线的从站,或者说是通过AS-I电缆连接的带124个输入点和124个输出点的DeviceNet现场总线的I/O卡。

从图5中可以看出本次项目AS-I网采用的拓扑结构是线型,是按油漆车间流水线走向设计的,实际上AS-I网还可以选星型或者树型。每个AS-I网关可以连接最多31个AS-I节点或248个分散元件,网关与节点间的传送速率约为167Kbits/s。

AS-I网只有一个主控机数据报文格式和一个子站响应格式:主控机报文总是14位并包括10个用户位。子站响应总是7个位并包括4个用户位。主控机依次查询每个子站。每个子站通过唯一的地址被确认。

2.3 系统工作原理

设置和运行DeviceNet网络的过程主要是完成DeviceNet组态,远程I/O通信功能使得在从单元和CPU之间能自动传送I/O数据,而不需要编写特别的程序,为了达到此功能,就需要在CPU单元的I/O存储区中为每个从单元分配字地址,以便于在CX-Programmer环境下对系统输入输出的逻辑关系进行编程。这里以具有代表性的基本输入,基本输出,一个远程输入和一个远程输出模块为例,其中也介绍了不在DeviceNet网络上的基本I/O的地址分配。

各种硬件通过电缆连接好,其中计算机的串口连接CPU的RS 232C端口,并且通过PC卡式的组态件3G8E2-DRM21连接到DeviceNet。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码