基于数控系统底层通信的实时误差补偿及应用

(2)机床坐标值输出接口地址界面及运动速度值输出接口地址界面。用于指定各控制轴的实时机床坐标数据在数控系统RAM 中的存放地址及各轴实际运动速度数据在数控系统RAM 中的存放地址。

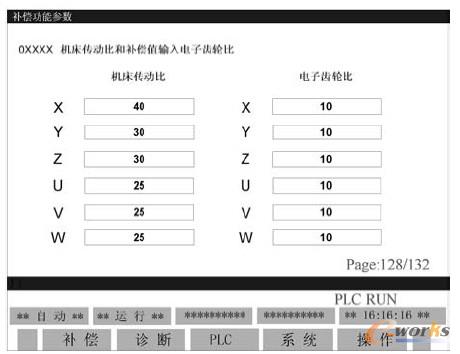

(3)机床传动比和电子齿轮比界面。如图4所示,机床传动比和电子齿轮比主要用于配置各轴补偿输出值与实际执行机构动作的比例关系。

图4机床传动比和电子齿轮比界面

(4)主轴实际速度输出和机床运行状态信息输出接口地址界面。主轴实际速度输出接口地址用于指定主轴在生产加工时的实际转动速度数据在数控系统RAM 中的存放地址,并可根据相关状态信息调试模型参数和输出报警信息。

(5)温度传感器布点实时温度值监控地址界面。实时误差补偿模块能够对机床的不同温度状态进行实时误差补偿,可配合温度传感器和温度采集模块使用。温度传感器的可靠性通过阈值判断及温度报警实现。温度传感器布点实时温度值监控地址界面如图5 所示。温度数据除了作为实时误差补偿模块进行补偿值计算的变量参数使用外,还可提供给机床一种监控各重要运动部件、冷却液以及环境温度的手段,便于进一步研究机床各种加工工艺条件下各部件发热对机床热变形的影响。对于机床特殊位置需要布置温度传感器的,可扩展温度采集模块和温度传感器,并在界面上增加相应布点说明,在RAM 中对应定义相应检索号和缓存地址。

图5温度传感器布点实时温度值监控地址界面

(6)各轴补偿值监控地址界面。用于实时显示当前实时误差补偿模块计算出的各控制轴补偿量大小,便于监控补偿模块实时工作稳定性,并通过监控补偿值的变化规律,了解机床各控制轴运动轨迹中哪些区域对工件加工精度影响较大。

2 实时误差补偿功能应用

2.1 机床定位误差检测

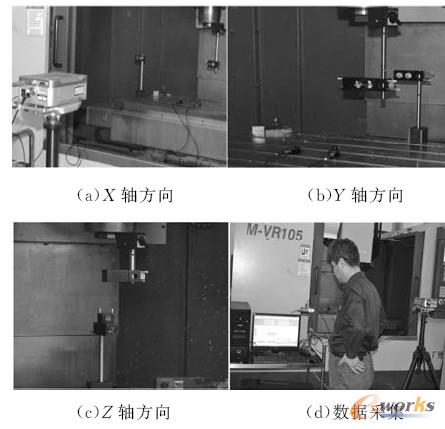

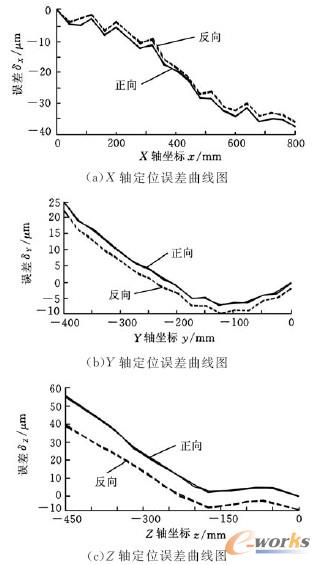

实验用机床为M-VR105 三轴数控机床,数控系统为广州数控设备有限公司生产的GSK 25i数控系统;误差测量设备为雷尼绍激光干涉仪。实验时首先应用雷尼绍激光干涉仪检测三轴机床三个平动轴的定位误差,如图6 所示。图7 所示为机床定位误差检测结果,其中实线表示测试参考坐标从0 到800mm 位置运动(正向)所测试的重复3 次定位误差数据;虚线表示测试参考坐标从800mm 到0 位置运动(反向)所测试的重复3 次定位误差数据。由图7 可以看出,机床X 轴定位误差最大为-38μm,误差曲线随机床坐标的增大而增大;Y 轴定位误差最大为32μm,误差曲线呈非线性分布;Z 轴定位误差最大为57μm,误差曲线呈非线性分布。

图6机床定位误差检测

图6机床定位误差检测

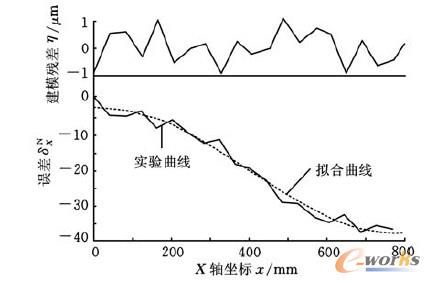

2.2 机床定位误差建模

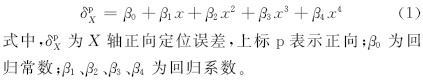

以X 轴正向定位误差为例,根据回归理论可设误差模型为

将X 轴正向定位误差检测数据代入式(1),可得一正规方程组,应用最小二乘理论可得机床X 轴正向定位误差模型:

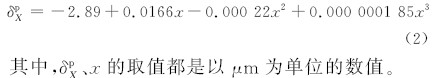

图8 所示为X 轴正向定位误差拟合结果。由图8 可以看出,X 轴正向定位误差拟合精度较高,拟合残差为- 0.9 ~1.1μm。

图8X 轴正向定位误差拟合结果

2.3 基于底层通信的机床定位误差补偿

为验证基于CNC 底层通信的实时误差补偿功能,将式(2)和式(3)误差模型加载到实时误差补偿模块,应用实时误差补偿功能对机床定位误差进行在线实施补偿,并测量补偿之后的机床定位误差。图9 为实时误差补偿模块与机床PLC接线图及误差补偿器外观图。

图9实时误差补偿模块与机床PLC 接线图及误差补偿器外观图

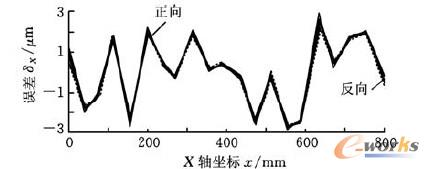

基于CNC 底层通信实时误差补偿流程为:栙运用数控系统的窗口功能,在PLC 中嵌入相应的程序,实时自动读取当前各坐标轴的绝对坐标,并将实时绝对坐标输入实时误差补偿模块;栚通过温度采集模块将温度传感器采集到的机床温度实时传送到实时误差补偿模块;栛实时误差补偿模块在一个PLC 周期内,通过预建的误差模型(式(2)和式(3))自动完成各轴的实时误差补偿值计算,再通过补偿值输出接口将误差补偿值送到PLC,并进一步通过嵌入的PLC 程序传送到CNC,再由机床CNC 通过触发外部坐标原点偏移功能使相关坐标轴向误差反方向运动来修正误差,达到自动实时误差补偿的效果。图10 所示为补偿后的X 轴定位误差。

图10补偿后机床X 轴定位误差曲线图

表1 为机床X 、Y 、Z 轴定位精度补偿前后对比表。由表1 可以看出,经实时误差补偿模块补偿后,机床各轴定位精度均有大幅提高,机床精度最大可提高91灡7%,说明实时误差补偿模块可有效提高机床精度。该实验过程及结果均由机械工业机床产品质量检测中心(上海)检测并认定。

大量实验表明,基于底层通信的实时补偿模块不但对单轴误差实时补偿有效,而且对于多轴联动、多误差元素也具有较高精度的补偿效果。

3 结束语

基于CNC 底层通信的实时误差补偿功能模块可通过GSK-Link 网络通信协议与CNC 底层进行数据交互,实现了机床几何误差、热误差等误差元素的在线综合实时补偿。由于实时误差补偿模块可与CNC 底层进行高速数据通信,因此,可实现补偿周期与CNC 的插补周期同步效果,可最大限度提高补偿模块的补偿效率和补偿精度。通过在GSK 25i 数控系统进行实时补偿验证,结果表明,基于底层通信的实时误差补偿功能模块可有效提高机床精度,最大可使机床精度提高91.7%,具有较强实用价值。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码