虚拟原型技术与机电一体化技术的结合

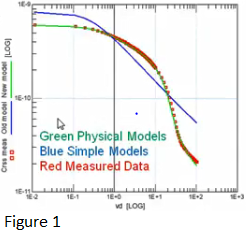

当马达尺寸确定后,我们可以将注意力转移到机械的性能与其结构上。典型的机械KPI是其位置公差,就机械学的层次来说,是由机构刚度与驱动顺性决定的。对我们的取放机而言,我们需要一个与较轻的,但很硬的移动结构结合一个非常刚性的支持结构,驱动以及连接系统,它们能够充分满足机械的需求。我们提到充分,是因为马达和驱动的顺性紧密地与花费联系在一起。

使用SolidWorks集成的仿真套件,我们可以从运动分析中取出力与转矩,并将其放入结构仿真中来评估机械强度,耐久性以及柔韧性。现在,机械工程师可以回答有关机械性能的基本问题了。在任何运行速度下机械是否会共振?机械是否超出设计标准?我们是否能减少机械的重量以及由此导致的花费?机械部件的使用寿命是多久?这不是只做一次的仿真,而是当机械开发时,不断运行以发展与改进,不断为机电一体化团队提供最新、精确的信息,以根据具体情况作出设计决定。我们现在完全参与设计迭代循环,对于一个好的设计来说,“如果出现情况怎么办”可以被提高为“没问题”的设计。

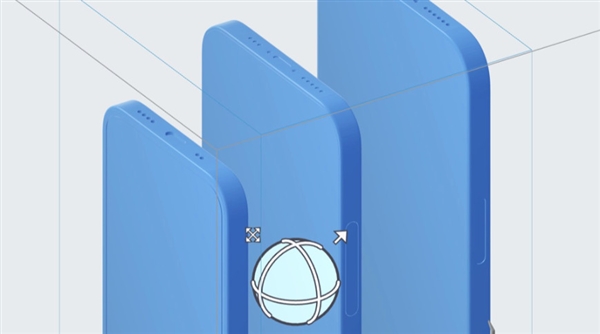

目前为止,我们只考虑了机械与电机工程师,而机电一体化设计模式是关于并行工作的三个工程团队。那么虚拟原型技术如何帮助控制工程师?我们已经看到了虚拟机械如何在CAD系统下被驱动,但是控制工程师想要的是一个虚拟控制器,能够直接与CAD几何图形对话并驱动运动分析,如同用于SolidWorks的LabVIEWNISoftMotion所能实现的。

通过马达尺寸以及其它部件的确定,虚拟控制器能够直接与CAD图形对话并驱动运动分析。

现在,控制工程师可以驱动虚拟机械,微调控制代码并实时观察机械行为。控制工程师可以确保运动轮廓正确,调查有关机械性能顺性的效果,并留意设计一些安全装置,例如传感器或者限位开关。对机械与电机工程师来说,因为虚拟机械是由“真实”代码驱动,新增的好处是,机械工程师可以确定“真实”的力与转矩,而电机工程师可以估计“真实”的马达与驱动需求。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码